Najlepsze programy do cięcia płyt wiórowych. Kluczowe zalety PractiCAM™

Program przeznaczony jest do kompleksowego rozwiązywania problemów cięcia materiałów arkuszowych. Łączy w sobie możliwości systemu przygotowania programów sterujących z funkcjami organizacji procesu produkcyjnego. Zastosowane w programie podejście do rozwiązania podsumowuje doświadczenia szeregu przedsiębiorstw obsługujących maszyny do cięcia termicznego.

Wykorzystanie bazy danych

Program integruje tradycyjne oprogramowanie obróbcze Techtran z bazą danych. Bazie danych powierzono nie tylko zadanie zarządzania różnymi danymi, ale także zarządzanie pracą systemu jako całości, gdyż obiektami bazy danych są także programy do cięcia blachy. W pierwszej kolejności do bazy danych wprowadzane są szczegóły, które można zaimportować z innego systemu, zbudować przy pomocy narzędzi Techtran lub stworzyć w oparciu o makra.

Tworzenie części w oparciu o makra

W trakcie pracy z programem w warunkach produkcyjnych stopniowo wyodrębnia się szereg typowych części, różniących się wielkością oraz obecnością lub brakiem niektórych elementów pomocniczych. Wygodnie jest przechowywać takie typowe części w bibliotece w postaci sparametryzowanej i wykorzystywać je podczas tworzenia części rzeczywistych poprzez ustawienie rzeczywistych wartości parametrów. Program umożliwia wykorzystanie sparametryzowanych części podczas tworzenia części w bazie danych. Parametry szczegółowe wprowadza się w oknie dialogowym. Użytkownicy mają możliwość opracowania makr opisujących geometrię i, jeśli to konieczne, obróbkę typowych części. Możliwe jest również zdefiniowanie opisów parametrów w celu dostosowania okna dialogowego i wejścia sterującego.

Korekta nieprawidłowej geometrii przy imporcie plików DXF.

W systemie zaimplementowano możliwość dostosowania dokładności koniugacji konturów przy imporcie plików DXF. Dokładność parowania to odległość, w obrębie której dopuszczalne jest niedopasowanie oryginalnych segmentów, która jest eliminowana podczas przekształcania ich w kontury. Dokładność parowania wpływa na to, czy blisko siebie położone segmenty zostaną połączone w jeden kontur, czy nie. Jeżeli punkty graniczne segmentów nie pokrywają się, ale odległość między nimi mieści się w granicach dokładności kojarzenia, segmenty te są łączone (łączone w jeden kontur). Segmenty kojarzone są poprzez kontynuację, obcięcie lub przesunięcie punktów końcowych – w zależności od względnego położenia segmentów:

a) Obcięcie segmentów.

b) Rozszerzenie segmentu.

c) Przesunięcie segmentu Segmenty „krótkie” (o długości mniejszej niż dokładność dopasowania) są eliminowane.

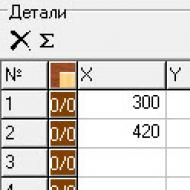

Po usunięciu „krótkiego” segmentu, sąsiednie segmenty są łączone w pary. Segmenty (lub części segmentów), które nakładają się na siebie w zakresie dokładności wiązania, są łączone. Szczegóły są wygodnie przeglądane jednocześnie z listą wszystkich szczegółów. Do zarządzania częściami i innymi obiektami bazy danych w Techtran oferowany jest pojedynczy mechanizm wizualny wykorzystujący dwa panele. Takie podejście pozwala na wykonywanie akcji na obiektach bazy danych z listy (tworzenie, usuwanie, edytowanie i przeglądanie parametrów) i jednocześnie przeglądanie graficznej reprezentacji elementów listy (części, arkuszy, układów arkuszy itp.) na sąsiednich płyta. Ponadto obecność dwóch paneli ułatwia pracę z obiektami, które po kolei zawierają inne obiekty. Na przykład gniazdo arkuszy zawiera szczegóły. Aby uporządkować przeglądanie części związanych z różnymi układami arkuszy, w jednym panelu można wyświetlić listę układów arkuszy, a w drugim - listę części umieszczonych na konkretnym arkuszu.

Zadanie cięcia

Program organizuje interakcję różnych obiektów biorących udział w procesie cięcia materiału arkuszowego. Z części, które należy wykonać, tworzone jest zadanie cięcia. Następnie arkusze do produkcji części są uwzględniane w zadaniu cięcia. Program zapewnia możliwość automatycznego i ręcznego umieszczania szczegółów pracy w celu zagnieżdżenia na arkuszach. Jednocześnie program monitoruje ilość nieplasowanych części i możliwość wyprodukowania części z wybranego arkusza.

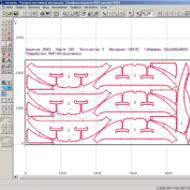

Automatyczne rozmieszczenie części na arkuszu

W trybie automatycznego układania program optymalnie układa szczegóły zlecenia na arkuszach. Wymagane dodatkowe arkusze można automatycznie pobrać z magazynu. Program umożliwia także automatyczne umieszczenie wybranych części na konkretnym arkuszu. Jednocześnie zachowane są określone odległości od krawędzi arkusza i pomiędzy częściami. Strategia automatycznego układania zapewnia bardzo wysokie wykorzystanie materiału. Użytkownik ma możliwość wyboru optymalnego stosunku jakości rozmieszczenia części do czasu obliczeń. Automatyczne zagnieżdżanie określa sposób zagęszczania części na arkuszu, który nie jest całkowicie wypełniony. Ma to wpływ na formę i proporcje odpadów gospodarczych, biorąc pod uwagę specyfikę ich dalszego wykorzystania. Sterowanie doborem części do wypełnienia otworów pozwala na użycie mniejszych lub większych części do umieszczenia w pustych przestrzeniach wewnątrz części lub w ogóle do niewypełniania otworów.

Ręczne umieszczanie części na arkuszu

Istnieje tryb ręczny umieszczania części na arkuszu. W tym trybie część jest wybierana z listy nieumieszczonych części zadania cięcia i umieszczana na arkuszu, a następnie przenoszona w wolne miejsce za pomocą edytora graficznego. Istnieją również środki precyzyjnej kontroli względnego położenia obiektów. Połączenie automatycznego i ręcznego umieszczania części umożliwia wykorzystanie zalet każdego trybu w celu uzyskania najbardziej wydajnej pracy.

Kontrola ruchu części

W trybie ręcznego rozmieszczania program przejmuje szereg przydatnych funkcji. Należą do nich różne sposoby przemieszczania części przy zachowaniu wymaganych odległości pomiędzy częściami oraz pomiędzy częściami a krawędzią arkusza, a także możliwość umieszczania części blisko siebie.

Ścisła kontrola ruchu części. Włączenie tej funkcji pozwala na przesuwanie części po arkuszu na ekranie monitora, jak prawdziwych obiektów, dla których inne części i krawędź arkusza stanowią przeszkodę nie do pokonania.

Predykcyjna kontrola ruchu części. Dzięki kontroli zapobiegawczej ruch części nie ogranicza się do wolnego obszaru arkusza. Jeżeli jednak wejdzie w strefę nakładania się z innymi obiektami, diagnozowana jest nieprawidłowa lokalizacja poprzez zmianę koloru przesuwanej części.

Przesuwanie części do oporu. Funkcja ta umożliwia dociśnięcie części blisko samej krawędzi wolnego obszaru arkusza. Innymi słowy, podczas tej operacji część porusza się w określonym kierunku, aż dotknie części lub krawędzi arkusza.

Kopiowanie części znajdujących się blisko siebie.

Podczas kopiowania części w tym trybie odległość, na jaką część może zostać przesunięta w określonym kierunku, jest określana automatycznie, tak aby części znajdowały się blisko siebie.

Łączenie boków części pozwala na takie zorientowanie części, aby połączyć je z wybranymi bokami.

Wyrównaj części w linii prostej. Ta funkcja jest przydatna podczas układania części do obróbki przelotowej.

Programowanie przetwarzania

Po ułożeniu części na arkuszu programowana jest obróbka. W najprostszym przypadku wystarczy po kolei wskazać kontury obrabianych części. Program buduje trajektorię narzędzia z uwzględnieniem niezbędnych korekt, generuje dosunięcia, odsunięcia i ruchy pomocnicze narzędzia, polecenia włączenia i wyłączenia frezu, posuwu, korekty itp.

Podejście i odejście. Istnieje możliwość różnych ustawień dosunięcia do obrabianego konturu (po prostej, po łuku, po normalnej, po stycznej itp.), wyboru punktu dosunięcia (automatycznego lub jawnego) oraz trybów pracy krajalnicy na różnych etapach obróbki.

Zworki. Na konturze części można wyróżnić nieprzepuszczalne sekcje - zworki. Konstruując trajektorię program automatycznie generuje w tych miejscach polecenia włączenia i wyłączenia frezu oraz osadza odcinki dojazdu i odjazdu.

mosty pomiędzy częściami pozwala na obróbkę wielu części bez wyłączania palnika. Ustalanie punktów przejścia trajektorii z jednej części na drugą odbywa się po rozmieszczeniu części i jest brane pod uwagę przy konstruowaniu ostatecznej trajektorii frezu.

pętle zapewniają wysokiej jakości obróbkę narożników części i można je przypisać do dowolnego narożnika.

Przypisane przetwarzanie. Aby uprościć pracę, obróbkę części można zaprogramować już na etapie wstępnym, tak aby nie powtarzać tych samych czynności i wielokrotnie włączać elementy do gniazda.

Przetwarzanie ręczne Yu. Dla niestandardowych przypadków istnieje możliwość zbudowania trajektorii i ustawienia poleceń technologicznych w jawnej formie.

podprogramy zapewniają strukturę powstałego programu sterującego i zmniejszają objętość wygenerowanego tekstu.

Obróbka części za pomocą kombinowanego cięcia. Pary części ułożonych na arkuszu w odległości odpowiadającej szerokości cięcia można obrobić w jednym cięciu bez wyłączania plotera. Przy obróbce poszczególnych części wystarczy określić kontur części, która będzie obrabiana w pierwszej kolejności.

Wstępne dziurkowanie. Podczas obróbki grubych arkuszy może być konieczne najpierw wybicie otworów w arkuszu, a następnie wykonanie głównej obróbki. Do wstępnej obróbki blachy można zastosować oddzielny nóż lub wiertło. Program umożliwia wykonanie obróbki ze wstępnym wybiciem otworów. Możliwe jest ustawienie różnych metod przekłuwania wstępnego.

Pozycjonowanie nad materiałem. W niektórych przypadkach przy przechodzeniu od konturu do konturu konieczne jest przesuwanie frezu, omijając części i odpady oddzielone od arkusza. Funkcja ta jest niezbędna przy cięciu gumy piankowej. Czasami przy cięciu termicznym wymagane jest zabezpieczenie palnika przed kolizją z wyciętymi częściami i złomem. Program przewiduje możliwość takiego pozycjonowania z uwzględnieniem określonej odległości od detalu oraz od krawędzi arkusza.

Automatyczne przetwarzanie

Tryb automatycznego przetwarzania pozwala maksymalnie uprościć programowanie obróbki dużej liczby części. Sam program przypisuje kolejność omijania części na arkuszu i wykonuje obróbkę. Różne strategie unikania części zapewniają spełnienie wymaganych warunków obróbki.

Krawędzie tnące do spawania

Krawędzie tnące do spawania można wykonywać na maszynach do cięcia termicznego wyposażonych w bloki trzypalnikowe. Program zapewnia możliwość obróbki części zarówno ze stałymi, jak i zmiennymi fazowaniami. Stałe fazowanie charakteryzuje się stałością kątów przednich i tylnych oraz wysokości na całej długości. Faza zmienna charakteryzuje się równomierną zmianą kąta i wysokości na całej długości. Program automatycznie osadza w torze obcinacza specjalne sekcje – okna wejściowe w miejscach załączenia obcinaków bocznych oraz pętle cofania obcinaków, które zapewniają prawidłową orientację obcinaków bocznych i dotrzymanie niezbędnych warunków obróbki. Położenie okien wejściowych można zmienić za pomocą edytora graficznego.

Układ arkusza

Znakowanie na arkuszu można wykonać proszkiem lub rdzeniem. Kontury tyczenia można przechowywać w bazie danych wraz z częścią. W takim przypadku znaczniki są umieszczane na arkuszu wraz ze szczegółami. Aby zaprogramować działanie bloku znakującego wystarczy określić kontury znakujące w żądanej kolejności. Program dokona wszystkich niezbędnych przełączeń i zbuduje trajektorię.

Obróbka wielopodporowa

Na maszynach wyposażonych w wiele zacisków można wycinać wiele części jednocześnie. Program zapewnia automatyczne i ręczne rozmieszczanie części, biorąc pod uwagę możliwości takiego sprzętu. Podczas programowania przetwarzania wymagane okablowanie zacisków odbywa się automatycznie.

Wykorzystanie odpadów biznesowych

Z niewykorzystanej części arkusza powstają odpady biznesowe, które można umieścić w bazie danych w celu późniejszego wykorzystania.

Dokumentacja

Program generuje następujące dokumenty wyjściowe:

- wykres cięcia arkuszy

- specyfikacja cięcia blachy

- specyfikacja zadania cięcia.

Z reguły o konkretnym rodzaju dokumentów wyjściowych decydują tradycje przedsiębiorstwa. Generator raportów zawarty w Techtranie posiada elastyczny mechanizm dostosowywania formatu dokumentów i ilości informacji wyjściowych.

Z reguły o konkretnym rodzaju dokumentów wyjściowych decydują tradycje przedsiębiorstwa. Generator raportów zawarty w Techtranie posiada elastyczny mechanizm dostosowywania formatu dokumentów i ilości informacji wyjściowych.

Automatyczne generowanie tekstu

W procesie konstruowania obiektów geometrycznych i projektowania wycinania arkuszy tekst programu powstaje w języku Tekhtran. Program uwzględnia całą sekwencję wykonywanych czynności i można go wykorzystać w dalszej pracy. Pozwala to elastycznie łączyć wygodę trybu dialogowego z zaletami tekstowej reprezentacji programu, do których zaliczają się:

- Wykorzystanie wcześniej napisanych programów i makr, ich szybka modyfikacja

- Parametryzacja części ogólnych

- Korzystanie z instrukcji warunkowych, pętli, wyrażeń arytmetycznych i funkcji

- Możliwość debugowania i naprawiania błędów

Narzędzia do tworzenia i debugowania programów

System zawiera zestaw narzędzi do pracy z programem w języku Tekhtran:

Polecenia wykonania(wykonaj instrukcję, przejdź do makra, uruchom program do końca, do kursora itp.) pozwalają na wykonanie i debugowanie programu w Tekhtranie. Za pomocą tych poleceń można wykonać program w całości lub w częściach, zatrzymując proces w celu analizy wyników wykonania poszczególnych instrukcji.

Kontrola wykonania umożliwiają podgląd wartości zmiennych, wykorzystanie okna graficznego do wizualnej kontroli obiektów programu oraz przeglądanie informacji diagnostycznych generowanych podczas wykonywania programu.

Uzyskanie programu sterującego

Postprocesor wchodzący w skład Techtran umożliwia generowanie programów sterujących dla różnych maszyn CNC zgodnie z programem obróbki części i danymi sprzętowymi zawartymi w systemie. Wykorzystując program części uzyskany dla jednej maszyny, możliwe jest uzyskanie NC dla dowolnej innej maszyny z listy wyposażenia.

Dostosowanie do konkretnego sprzętu CNC

Techtran zapewnia możliwość dostosowania do konkretnego sprzętu CNC. Aby opisać sprzęt, należy wypełnić paszport maszyny i utworzyć moduł maszyny w specjalnym języku Techpost. Taki mechanizm pozwala użytkownikom samodzielnie uwzględniać cechy tworzenia UE, opracowując własne moduły w oparciu o istniejące.

Funkcje wersji 7:

Tryb automatycznego umieszczania za pomocą hodografu umożliwia:

- Umieść części na arkuszach i odpadach biznesowych o dowolnej formie

- Umieszczaj części dodatkowo na arkuszach, na których już znajdują się części, zwiększając wykorzystanie materiału

Kontrola przetwarzania

- Kontrola nadcięcia części podczas obróbki

- Monitorowanie ścieżki narzędzia poza arkuszem

- Sprawdzanie niedokończonych części

Zaawansowany mechanizm automatycznego generowania konturów odpadów biznesowych

Zwiększenie liczby konturów przy generowaniu odpadów biznesowych w trybie automatycznym

Łączenie sąsiadujących kawałków arkuszy odpadów biznesowych

|

przetwarzanie wsadowe

Zaimplementowano przetwarzanie wsadowe – tryb pracy, w którym na układach arkuszy automatycznie wykonywanych jest szereg działań. Zadaniem przetwarzania wsadowego jest wykonanie sekwencji długotrwałych operacji, zaoszczędzenie użytkownikowi konieczności wielokrotnego otwierania obiektów bazy danych, a tym samym zmniejszenie ilości rutynowej pracy i zwiększenie wydajności.

W trybie przetwarzania wsadowego można wykonać następujące czynności:

- sprawdzenie prawidłowego położenia części na arkuszu

- automatyczna obróbka części

- sprawdzanie odebranej trajektorii pod kątem żłobków

- uzyskiwanie konturów odpadów biznesowych, map zagnieżdżeń, programów sterujących, statystyk przetwarzania, specyfikacji zagnieżdżenia arkuszy

- eksport części i ścieżek narzędzi

Obliczanie kosztów cięcia części

Kalkulacja pozwala określić koszt pracy za okres sprawozdawczy. Raport przedstawia koszt cięcia wyliczony na podstawie specjalnych tabel wypełnianych przez użytkownika. Można dostosować formuły obliczeniowe. Ocena kosztu rozwiązania uwzględnia:

- koszt ciętych arkuszy;

- koszt odpadów biznesowych;

- wartość złomu;

- koszt żużla;

- koszt w oparciu o:

- całkowity czas przetwarzania (obejmuje amortyzację sprzętu i wynagrodzenia personelu);

- liczba stempli (obejmuje zużycie dysz, gazów, energii);

- ścieżka/czas cięcia (uwzględnia zużycie dysz, gazów, energii).

- droga/czas pracy na biegu jałowym (uwzględnia zużycie gazów, energii).

Koszt liczony jest odrębnie dla każdego cięcia blachy.

Koszty można podsumować w celu uzyskania specyfikacji zadania cięcia.

Koszt można rozłożyć na części proporcjonalnie do ich powierzchni i obwodu.

Wzory obliczeniowe można dostosować indywidualnie do specyficznych wymagań przedsiębiorstwa.

Biblioteka kanałów

Opracowano bibliotekę elementów kanałów powietrznych składającą się z kształtek kanałów powietrznych (opcjonalnie).

|

|

Korzystanie z biblioteki umożliwia:

- otrzymać części o wymaganych właściwościach

- za pomocą okna podglądu wybierz optymalną kombinację tych parametrów, które nie są stałe (na przykład położenie linii cięcia przekroju walcowego).

- uwzględnić w detalu dodatkowe elementy łączące - fałdy.

- uwzględnić grubość blachy, aby skompensować odkształcenia jej powierzchni zewnętrznej i wewnętrznej powstałe w procesie gięcia.

- w razie potrzeby podziel część na kilka fragmentów

- wybierz elementy i przypisz parametry geometryczne i technologiczne w trybie dialogowym

- automatycznie generuje przeciągnięcia, biorąc pod uwagę promień zgięcia

- szybko przeglądaj i zmieniaj opcje wdrażania

- przeglądaj modele 3D powstałych połączeń

Korzystanie z biblioteki elementów kanałów umożliwi:

- skrócić czas projektowania rozwiercania

- wziąć pod uwagę cechy technologiczne połączeń elementów

- uzyskaj wysoką dokładność konstrukcji przeciągnięcia

- kontrolować geometrię budowanych przeciągów na etapie projektowania

Importowanie plików dstv (nc).

Import pozwoli Ci przenieść nie tylko geometrię części i jej oznaczenie, ale także liczbę części wymaganych do cięcia, wskazując grubość materiału. Programy obsługujące format DSTV(NC) - Tekla Structures, Advance Steel, StruCAD.

|

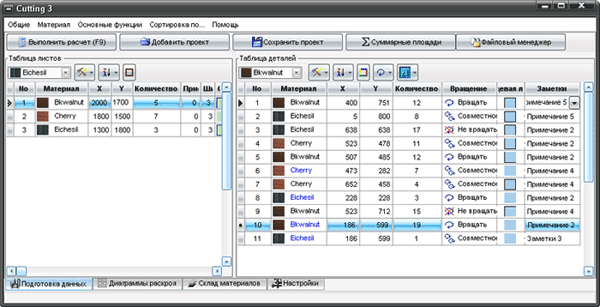

Cięcie - program do cięcia materiałów arkuszowych: płyty wiórowej, szkła itp. Program do cięcia płyt wiórowych pozwala ograniczyć i zoptymalizować zużycie materiału, śledzi odpady, w tym odpady „biznesowe”, które nie są brane pod uwagę przy kalkulacji kosztu zamówienia. Narzędzie może być wykorzystywane w przedsiębiorstwach zajmujących się masową produkcją mebli skrzyniowych, w tym celu do jego funkcjonalności wprowadzono koncepcję zamówienia. Wszystkie zrealizowane zamówienia są automatycznie wprowadzane do bazy zamówień, następnie istnieje możliwość ich powtórzenia lub zmiany. Można go pobrać bezpłatnie na tej stronie.

Aby rozpocząć pracę z narzędziem, musisz ustawić wymiary arkusza i części, które zostaną z niego wycięte. Ponadto program samodzielnie wybierze najlepszą opcję cięcia przy najmniejszej ilości odpadów. W razie potrzeby można skorzystać z bazy materiałów dostępnej w programie, która zawiera standardowe rozmiary arkuszy lub rolek. W takim przypadku wystarczy określić materiał do cięcia, a narzędzie automatycznie przeliczy zgodnie ze standardowymi parametrami arkusza.

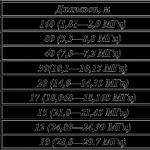

Program cięcia działa w oparciu o dwa główne algorytmy optymalizacji zużycia płyty wiórowej - zmniejszenie całkowitej ilości odpadów i zwiększenie ciągłego przycinania. Zmniejszenie ogólnej ilości odpadów oznacza cięcie przy minimalnej liczbie skrawków. Tryb ciągłego zwiększania cięcia, oprócz redukcji odpadów, służy do stworzenia maksymalnego cięcia, które można następnie wykorzystać przy kolejnym zamówieniu. Możesz także zaoszczędzić na kosztach materiałów, łącząc dwa zamówienia, jeśli wykorzystują ten sam materiał.

Główne zalety narzędzia Nesting

- Dwa algorytmy optymalizacji cięcia.

- Baza standardowych rozmiarów arkuszy.

- Pracuj z dwoma rodzajami krawędzi.

- Działa zarówno z arkuszami, jak i rolkami.

- Baza zrealizowanych zamówień.

Podczas cięcia wszystkie nacięcia wykonywane są od jednej krawędzi arkusza do drugiej – w poziomie lub w pionie. Przy obliczaniu cięcia uwzględnia się materiał zużyty na piłowanie i inne operacje technologiczne. Narzędzie umożliwia pracę z dwoma rodzajami krawędzi. Program pozwala zoptymalizować zużycie nie tylko arkuszy, ale także rolek. W razie potrzeby możliwe jest zastosowanie Nestingu w trybie sieciowym.

Tworząc zamówienie na rozcięcie, możesz wprowadzić dane ręcznie lub zaimportować dane z innego programu.Istotną cechą ustalenia danych początkowych jest zastosowanie alfanumerycznego numeru części i nazwy części w wyrobie, która odpowiada jej rzeczywistej reprezentacji w dokumentacji projektowej.

Biblioteka standardowych produktów

Program umożliwia opisanie biblioteki typowych produktów i wykorzystanie ich w przyszłości przy tworzeniu zamówień na rozkroj. Czas wprowadzania danych początkowych do cięcia możesz skrócić kilkunastokrotnie – kilka poleceń i zlecenie gotowe do cięcia.Klejenie krawędziowe części

W przypadku części można określić sklejone krawędzie. Jednocześnie obsługiwana jest dowolna liczba gatunków materiału do wklejania krawędzi. Wprowadzone informacje służą do obliczenia ilości i kosztu materiału na zamówienie.Podczas cięcia szkła lub metalu ta funkcja jest nie mniej przydatna! W ten sam sposób można uwzględnić szlifowanie krawędzi części do szkła lub krawędzie tnące do spawania metalu.

Optymalne cięcie

Automatyczne cięcie materiału odbywa się z uwzględnieniem parametrów technologicznych i organizacyjnych produkcji. Parametry umożliwiają ustawienie: szerokości cięcia, przycięcia krawędzi arkusza, uwzględnienia cięć przelotowych, rodzaju cięcia, minimalnej odległości pomiędzy piłami itp.Unikalny zestaw konfigurowalnych parametrów jest charakterystyczną cechą programu Astra Nesting.

Podczas ręcznej edycji map dostępnych jest szereg funkcji umożliwiających szybką i dokładną regulację zagnieżdżenia: umieszczenie grupy części według szerokości cięcia, wyrównanie do wspólnej podstawy, przesunięcie do przystanku itp. Jednocześnie anulowanie operacji wykonywana jest funkcja umożliwiająca przywrócenie poprzedniego stanu mapy zagnieżdżenia oraz skalowanie okien dokumentów.

Pełne rozliczenie pozostałości wymiarowych po cięciu

Obliczanie pozostałości po cięciu odbywa się zarówno automatycznie, jak i w trybie dialogowym. W zależności od ustawionych parametrów, resztki są automatycznie wycinane w następującej kolejności. Pracując z listą pozostałości, można je dodawać, usuwać, sortować lub filtrować według dowolnego znaku: wymiarów, gatunku materiału, włókien.Cała dokumentacja zamówienia

Dla każdego wykresu cięcia tworzony jest kompletny zestaw dokumentacji technologicznej - szkic i specyfikacja, zawierająca informacje niezbędne do wykonania części i rozliczenia wykonanej pracy. Mapa zagnieżdżeń drukowana jest w dowolnej skali ustawionej przez użytkownika i w dowolnej orientacji arkusza. Można także ustawić wydruk kilku planów zagnieżdżenia na jednym drukowanym arkuszu. Dodatkowo generowana jest następująca dokumentacja: specyfikacja zamówienia, karta dostępności materiału, specyfikacja oklejenia krawędzi części, faktura za wykonane prace i materiały na zamówienie, etykiety do oznakowania części.Postprocesory do maszyn skrawających CNC

Oprócz

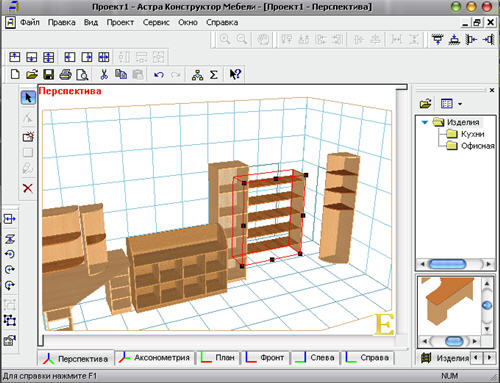

Import danych z programu do projektowania mebli

Świetnym sposobem na urzeczywistnienie pomysłów projektowych w 3D jest użycie programu . W kilka minut opracujesz projekt i równie łatwo wytniesz go w programie Astra Nesting.Oprogramowanie do cięcia blachy FieryCutobejmuje pełny zakres funkcji technologii cięcia blachy na dowolnym urządzeniu do cięcia CNC. Automatyczne optymalne cięcie metalu zmniejsza koszty surowców i znacznie zwiększa produktywność technologa. Do programu dołączony jest postprocesor dla dowolnego urządzenia do cięcia CNC. Dzięki temu możesz podłączyć sprzęt nawet w przypadku braku doświadczonych specjalistów. Realizujemy również dodatkowe wymagania specyficzne dla danej organizacji lub sprzętu.

Użytkownik tworzy jedynie kontury części. DOkontrola geometrii, ekonomiczne cięcie blach iodbywa się tworzenie programów sterujących dla maszyn CNC automatycznie za pomocą FieryCut.

System FieryCut CAD/CAM składa się z trzech modułów:

- Tworzenie geometrii części;

- Cięcie arkusza (optymalne rozmieszczenie konturów części na arkuszu);

- Sterowanie generowaniem programu.

Geometria części

FieryCut w odróżnieniu od innych podobnych aplikacji zawiera kontrolę geometrii, co przyspiesza wyszukiwanie błędów. Za pomocą modułu Part Geometry użytkownik tworzy kontury Detale ( półfabrykaty) w oparciu o geometrię utworzoną w AutiCAD, obejmującą segmenty, polilinie, łuki i okręgi.- Automatyczne tworzenie konturów detalu z segmentów, łuków, okręgów i polilinii;

- Wsparcie dla nieograniczonego zagnieżdżania konturów;

- Obsługa otwartych ścieżek i tekstu;

- Automatyczna kontrola geometrii w procesie tworzenia konturów, ułatwiająca korekcję błędów;

- Obliczanie pola powierzchni i masy detali;

- Import geometrii w formacie DWG/DXF;

- Zapisywanie informacji o konturze w pliku DWG.

Cięcie blachy

FieryCut realizuje automatyczne zagnieżdżanie arkuszy blachy przy wysokim wykorzystaniu materiału (CMM).Praca rozpoczyna się od utworzenia zadania, w którym użytkownik określa wymiary arkuszy lub wywołuje plik DWG dowolnych odpadów biznesowych, a także generuje listę części.

O Główne funkcje modułu „Cięcie blachy”:

- Automatyczne rozmieszczanie części na arkuszach o dowolnym kształcie z zadaną odległością między konturami;

- Umieszczanie części w otworach i szczelinach innych części, jeśli zakupiono opcję„Cięcie figury” (patrz rysunek po prawej);

- Rozliczanie priorytetu miejsca docelowego;

- Uwzględnianie zezwolenia na skręt, w tym ustalenie dopuszczalnego kąta skrętu;

- Edycja rozmieszczenia części (przenoszenie, obrót, dodawanie, usuwanie);

- Tworzenie raportu z umieszczonych części i KIM dla każdego arkusza.

Instrukcja (format PDF) )

|

Pakiety FieryCut |

|||||

| FieryCut-C | FieryCut-R | FieryCut-RC | FieryCut-A | FieryCut-Full | |

| Geometria części | |||||

| Cięcie prostokątne | |||||

| Cięcie figury | |||||

| Generowanie programu NC | |||||

| Koszt dla WNP, (rub.) | |||||

LLC „Hitek” (Jarosław) jest jedynym dystrybutorem FieryCut w Rosji.

Jeśli mówimy o programach do cięcia arkuszy drewna (płyty wiórowej), to znaczy, że istnieje wiele programów do cięcia arkuszy płyty wiórowej, na przykład możesz zastosować „Cięcie Pro100”.

W branży meblarskiej program cięcia płyt wiórowych odgrywa dość ważną rolę, ponieważ prawidłowe cięcie arkuszy płyt wiórowych jest jedną z najważniejszych cech w produkcji mebli.

Zamów docięcie do płyty wiórowej już teraz!...

Określenie jakości cięcia nie jest trudne: jeśli na obrabianych przedmiotach nie ma wiórów, możemy stwierdzić, że cięcie zostało wykonane prawidłowo. W branży meblarskiej dużą uwagę przywiązuje się do cięcia materiałów arkuszowych. Produkty z płyty wiórowej nie wyglądają zbyt dobrze, jeśli na widocznej stronie znajdują się ślady piłowania.

Dziś w warsztatach meblowych wszystko jest maksymalnie zautomatyzowane. Na przykład w produkcji wykorzystuje się wiele maszyn, które całkiem skutecznie radzą sobie z tym zadaniem. Należą do nich takie urządzenia, jak maszyny do cięcia formatowego, wypełniaczy i okleiniarek.

Aby szybko wyciąć płytę wiórową, eksperci korzystają z programu do cięcia, takiego jak Pro100 Nest.

Zapraszamy do obejrzenia cięcia płyt wiórowych piłą Festool. Jeśli weźmiemy na przykład laminowaną płytę wiórową, lepiej użyć piły formatowej, ponieważ za pomocą tej maszyny wygodnie jest ciąć laminowaną płytę wiórową (można wycinać ze stu arkuszy dziennie). Jeśli chodzi o politykę cenową, jest ona zależna od firmy oferującej tę usługę.

Do cięcia płyt wiórowych można używać także zagłębiarki Festool. Nie jest to bardzo droga opcja. Z uwagi na to, że wspomniana piła nie jest złym stosunkiem w kategorii cena + jakość, opcja ta cieszy się dużą popularnością. Istnieją również następujące programy do cięcia płyt wiórowych, na które warto zwrócić uwagę.

Rozważmy je bardziej szczegółowo:

CIĘCIE PODSTAWY to unikalne, nowoczesne programy z przejrzystym i zrozumiałym interfejsem oraz potężnym algorytmem matematycznym umożliwiającym optymalne cięcie dowolnych materiałów stosowanych przy produkcji mebli. Te programy do cięcia podstawy są zawarte w kompleksie Basis-Mebelshchik.

Następujący program cięcia, który jest również popularny - CIĄĆ. Został zaprojektowany tak, aby optymalnie pociąć materiał na części, w zależności od tego, czego potrzebujesz. Jeśli potrzebna jest część prostokątna, ten program pomoże w wykonaniu takiej części, jeśli potrzebna jest część liniowa, wytnie część liniową. Program ten służy nie tylko do obróbki drewna, ale także do produkcji mebli, cięcia metalu i tak dalej. Dzięki wysokiej klasy algorytmowi zawartemu w programie cięcie odbywa się przy minimalnych stratach.

Kolejnym ciekawym programem do cięcia jest program Astra-D. Przeznaczona jest do automatycznego cięcia płyt wiórowych. Znajduje również zastosowanie podczas cięcia i innych materiałów, takich jak plastik, szkło, metal i inne. Ponadto program Astra-D zwiększa wydajność i skraca czas tworzenia planu zagnieżdżenia. Program przeznaczony jest dla systemu operacyjnego Windows. Użytkownik będzie w stanie opanować pracę w tym programie i po prostu zrozumieć system menu.

Teraz rozważ program NajlepszeCut. Program ten ułatwia zadania związane z piłowaniem płyt wiórowych, obliczaniem kosztów materiałów i robocizny. Za jego pomocą możesz uzyskać schemat cięcia płyty wiórowej i sprzętu, który będzie używany w tej procedurze. Program ten pozwoli również uzyskać dokładne mapy cięcia arkuszy płyt wiórowych na prostokątne części. Ważnym faktem jest to, że brane są pod uwagę cechy, które napotkamy w procesie obróbki arkuszy płyt wiórowych. Praca może być wspierana przez sieć lokalną, co jest również całkiem wygodne.