Hogyan fedjük le a nikkelfém. A fémtárgyak nikkel bevonatának titkai otthon

A nikkel bevonat egy nagyon vékony nikkelréteg felvitele a fémfelületre.

A nikkelréteg vastagsága a feladat függvényében, az alkatrész méretétől és további felhasználásától függően 0,8 és 55 mikron közötti.

A nikkel-fekete bevonat megvédi a fémtárgyat a külső környezet káros hatásaitól - oxidáció, korrózió és só, alkáli és savval való reakció.

Az ilyen védelmet igénylő elemek:

- fémtermékek, amelyek a szabadban lesznek;

- gépjárművek és gépjárművek, beleértve az alumíniumot, testrészek;

- orvosi és fogászati berendezések;

- olyan termékek, amelyek hosszabb ideig érintkeznek vízzel;

- dekoratív fém kerítések, beleértve az alumíniumot;

- olyan elemek, amelyek erős vegyi anyagokkal érintkeznek és így tovább.

Mint látható, a különböző nikkel bevonatok technológiája nemcsak az iparban használható, hanem a fekete is szükség lehet otthon, saját kezével.

Vegyük figyelembe a védő réteg saját kezűleg való alkalmazásának alapvető módszereit, fémeket, amelyek lehetővé teszik nikkel, finomságok és az egyes folyamatok jellemzőinek alkalmazását.

A gyakorlatban a nikkelréteg - elektrolitikus és kémiai - alkalmazásának két módja van.

Nem fogjuk tanulmányozni az ipari folyamat bonyolultságát, hanem az otthoni magatartást.

A nikkelréteg lerakódásának technológiája a videóban látható.

Elektrolitikus nikkel bevonat

Az elektrolitikus nikkel bevonás (más néven galvanizálás) előtt egy alkatrész vagy munkadarab elektrokémiai rézbevonatát kell elvégezni.

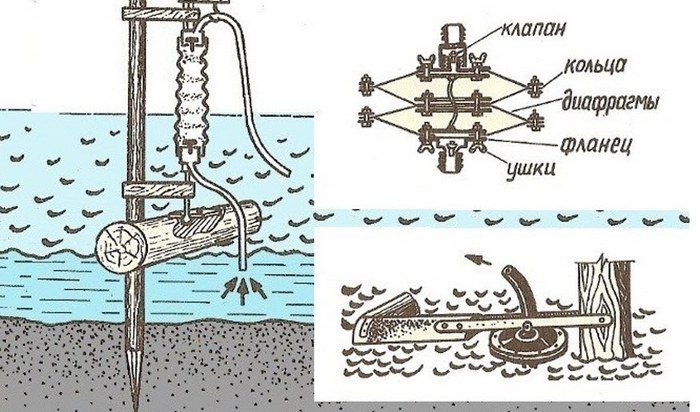

Két módszer létezik, beleértve a galvanizálást is, az elektrolit oldatba merítéssel és merítés nélkül.

Az első esetben egy fémdarabot óvatosan feldolgozzuk dörzspapírral, egy oxidfóliát eltávolítunk belőle, először meleg vízben mossuk az oldószer eltávolítása céljából, majd nátrium-szulfát-oldatban, majd ismét vízben.

Helyezzen két réz anódot és egy darabot egy üvegedénybe, rögzítve a vezetékkel az anódlemezek között.

Otthonban elektrokémiai rézbevonatot készítünk egy elektrolitból, amely 20% réz-szulfátot és 2% -os kénsavat tartalmaz.

Fél órás áramfeldolgozás után vékony rézréteget kell alkalmazni az alkatrészekre, és minél hosszabb az elektrokémiai rézbevonat, annál vastagabb lesz a réteg.

Ha az alkatrész nagy vagy nincs megfelelő üvegtartály, akkor az elektrokémiai rézbevonat felhasználható az elektrolitba merítés nélkül.

Ehhez egy réz kefét készítünk (természetesen többrétegű rézhuzalt használhatunk, amely csak a végeken távolíthat el szigetelést), amelyet az áramforrás pluszjához csatolunk, és egy fából készült botot rögzítünk.

A tisztított zsírtalanított fémlemezt viszonylag széles üvegedénybe tesszük, elektrolitoldattal töltsük fel (telített réz-szulfátot vehetünk fel) és csatlakoztassuk az áramforrás mínuszjához.

Most hajtsa végre az ecsetet az elektrolitba, és húzza közel a felület felületéhez. Fontos, hogy a réz ecseten lévő oldat jelen legyen.

Egy idő után észre fogod venni, hogy rézréteg jelenik meg a munkadarab felületén. Minél vastagabb a rézbevonat, annál kevesebb a pórus.

Így például egy négyzetméteres, egyrétegű rézbevonattal több tucatnyi pórus van, és háromrétegű, gyakorlatilag nincs.

Szerezd meg a réz kívánt vastagságát, és továbbléphetsz a következő szakaszba.

A nikkelréteg (galvanikus) lerakódását az elektrolitba merítéssel végzett rézbevonat eljárásához hasonlóan végezzük.

Így a vezetékeken és a nikkel-anódokon felfüggesztett rész az elektrolitba kerül, az anódok vezetékei a pozitívakhoz, a vezeték pedig a negatívhoz csatlakozik.

- Kén-nikkel, nátrium és magnézium aránya 14: 5: 3, 0,5% nátrium-klorid és 2% bórsav;

- 30% nikkel-szulfát, 4% nikkel-klorid és 3% bórsav.

A száraz elegyet egy liter semleges vízzel öntjük, alaposan összekeverjük, és szükség esetén a kicsapódott üledéket ártalmatlanítjuk, és elektrolitként használjuk elektrolitikus nikkel bevonatban.

Elegendő 5,8-6 V teljesítményű, félórás expozíció esetén galvanikusan vezetni.

Az elektroliton keresztüli feldolgozás eredményeként matt egyenetlen szürke réteget kapunk. Az illesztéshez a fémtárgyat gondosan meg kell tisztítani és csiszolni.

Ez a technológia nem alkalmazható durva bevonattal rendelkező részekre, vagy keskeny és mély furatokkal.

Ebben az esetben a nikkel bevonat vagy a feketék részeinek kémiai módszerét kell használni.

A feketefejező technológia azt jelenti, hogy egy közepes cink- vagy nikkelbevonatot alkalmazunk a fémre, és a részletre vékony, legfeljebb 2 mikronos, fekete nikkel bevonattal van bevonva.

A fekete nikkel bevonattal ellátott alkatrészekből készült dekoratív fémkerítés jól megőrzött és szép lesz.

Bizonyos esetekben nikkel és krómozás szükséges.

A kémiai nikkelezés módszere

Az alkotórészek kémiai nikkelezésének technikája az, hogy a fémréteg egy bizonyos ideig forró oldatba merül, amelynek során a nikkelrészecskéket felszínre helyezik.

Az elektrokémiai hatás hiányzik, áram nem szükséges.

A technológia célja, hogy erősen tapadjon a nikkelréteg a fémhez (a felület és az alkalmazott réteg tapadásának különleges minősége figyelhető meg a nikkel bevonatú acél és vas esetében).

Különböző részek kémiai nikkel bevonása valóban garázsban vagy kis műhelyben történik.

Fontolja meg a következő lépéseket:

- A zománcos edényben száraz reagenseket keverünk és vízzel öntsük;

- A kapott folyékony keveréket forraljuk fel, és csak akkor töltsük fel nátrium-hipofoszfitot;

- Merítse a tartályba a folyékony tuskóval, hogy ne érjen hozzá az élekhez és az aljához. Valójában szükség lesz egy kémiai nikkelréteg beszerelésére, amely függetlenül készíthető egy megfelelő méretű zománcozott medencéből és egy dielektromos tartóból, amelyre a munkadarabot felfüggesztjük;

- A felhasznált oldattól függően a forralás egy órától háromig tart;

- A tésztát kivesszük, és a kioltott mészet tartalmazó vízzel mossuk, majd polírozzuk.

Az alkotórészek kémiai nikkel bevonására szolgáló készítmények nikkel-kloridot vagy szulfátot, különböző savasságú nátrium-hipofoszfitot és valamilyen savat tartalmaznak a kívánt sorrendben.

A technológia lehetővé teszi 20 négyzetméteres felület feldolgozását egy liter oldatban.

A savas készítmények nikkelréteget képeznek a vasfémeken, míg az alkáli vegyületek jobban illeszkednek a rozsdamentes acélhoz.

Néhány finomság:

- A rézlemez nélkül fémre helyezett nikkelfólia gyenge tapadású. A javítás érdekében hőkezelést alkalmazhat, a munkadarabot 450 ° C feletti hőmérsékleten tartva;

- A keményített termékeket nem melegíthetjük erre a hőmérsékletre, és 350-400 fokig melegítve elvesznek a keménységük. Ezt a problémát hosszabb tartási idővel, de 250-300 ° C körüli hőmérsékleten oldják meg;

- Nikkelréteg felhordása nagy méretű részekre szükségessé teszi az oldat keverését, ami szükségessé teszi a folyamatos szűrést. Ez a fő nehézség a folyamat nem-ipari környezetben történő végrehajtásában.

Hasonlóképpen, de egy másik összetételt használva az alkatrészeket ezüstréteggel lehet fedezni. A horgászfelszereléshez gyakran használják az ezüstözést, hogy megakadályozzák a horgok és csalik elcsípését.

Az ezüst lerakódás technológiája egyszerű, és a nikkel bevonatától az elektrolit összetételétől, a munkaoldat idejétől és hőmérsékletétől eltér (az egyenletes ezüstréteg eléréséhez 90 fokos hőmérsékletre van szükség).

Az ezüstoldatok vízből, lapis gyógyszertárból és 10% -os sóoldatból készíthetők.

A kicsapódott ezüst mossuk és összekeverjük 2% -os hibridszulfitdal, szűrjük, krétával töltsük fel és keverjük, hogy krémes állapotot érjünk el.

Ez a keverék dörzsölheti a fémet, hogy ezüstréteget képezzen.

Az oldat tárolása több napig megengedett, az ezüstoldatot, amely hosszú távú tárolást tesz lehetővé hat hónapig, az alábbiak szerint állíthatjuk elő: 15 g lapist, 55 g citromsavat (kulináris) és 30 g ammónium-kloridot.

Minden alkatrész porra őrölt és kevert. Az ezüst felhordása száraz formában tárolható.

Nedves ruhával dolgozni, érintse meg a keveréket, és dörzsölje a kezelendő felületre.

A tisztított részre ezüstbevonatot alkalmazunk, de nem szükséges speciális módon előkészíteni.

A fentiekben ismertetett nikkel- és ezüstöt a fém alkatrészeken könnyen meg lehet ismételni otthon.

Néha előfordulhat, hogy alumínium nikkelezésre van szükség. Az alumínium nikkel bevonási eljárás meglehetősen drága és megbízhatatlan. Az alumínium nikkelezésére szolgáló elektrolit meglehetősen drága, de gyakran buborékok keletkeznek.

Az alumínium nikkel bevonatának problémája a gyenge tapadás - a ragyogó nikkel "felszakítja" a bevonatot.

Az alumínium megfelelő összetételének nikkel bevonására:

- Nikkel-szulfát - 20 g / l;

- Nátrium-ecetsav - 10 g / l;

- Nátrium-foszfát - 25 g / l;

- Tiourea, oldat koncentrációja 1 g / l - 3 ml;

- Nátrium-fluorid - 0,4 g / l;

- Ecetsav - 9 ml

A "vas" korrózió elleni védelmét több esetben végzik: az elsődleges feldolgozás során, a sérülés helyreállítására egy külön területen, vagy bármilyen minta díszítésére. Ugyanakkor különböző fémeket használnak - sárgaréz, réz, ezüst és több más. Az önmegvalósítás szempontjából a legegyszerűbb és leginkább megfizethető megoldásként kezeljük otthon a nikkelezés technológiáját.

Emellett a leggyakoribb. Amikor más fémek védőrétegével bevonják az alkatrészeket, a legvékonyabb nikkelfólia közbenső szerepet játszik. Javasoljuk, hogy alkalmazza például korábban.

Megjegyzés. A receptek a vegyi anyagokat eléggé használták. A szerző helyesnek tartotta csak azokat, akiknek a hatékonyságát személyesen meggyőzte otthon védő nikkel bevonattal.

A komponensek mértékegysége g / l víz (ha másként nincs megadva). Minden használt vegyszert külön hígítunk, óvatosan szűrjük és csak akkor keverjük össze, hogy elektrolitoldatot kapjunk.

Mintaelőkészítés nikkel bevonatoláshoz

Minden intézkedés nemcsak azonos, hanem kötelező is, függetlenül a védő (dekoratív) réteg alkalmazására kiválasztott technológiától.

homokozás

A cél a rozsda, az oxidok (szétválasztás) és más idegen rétegek lehető legnagyobb mértékű eltávolítása. Elolvashatja a cikket, hogyan készíthet otthon, a hulladékanyagból. Például újratervezzük a szórópisztolyt.

A kompozíciók lerakódása

№1. 75 g kénsav (koncentrált) sav + 3 g króm csúcs (víz). Az oldatban az alkatrész tartózkodási ideje körülbelül 20 másodperc.

№2. Kénsav (sósav) 5 g + víz (fél csésze). Feldolgozási idő - legfeljebb 1 perc.

őrlés

Az ilyen gondos összehangolás hozzájárul az egységes nikkelréteg megszerzéséhez és csökkenti az elkészített oldat fogyasztását. A hibák jelentőségétől függően (a rések, karcolások mérete), különböző szemcseméretű csiszolópapírokat használnak, seprűkefék, csiszoló paszták.

zsírtalanító

Az őrlést követően a mintát folyó víz alatt előmosjuk, hogy eltávolítsuk az összes tapadt frakciót. A helyszínen döntenek arról, hogy mit kell használni (alkohol, benzin, fehérpárlat vagy speciálisan elkészített oldat). A fő feltétel az, hogy az oldószer „kompatibilis” legyen a nikkel bevonatú alapanyaggal.

Különösen nehéz esetekben, ha a kereskedelmi forgalomban kapható oldószerek nem segítenek, ajánlatos önmagában elkészíteni a zsírtalanító készítményeket.

Acél- és öntöttvas vízoldatok receptjei

№1. Kausztikus szóda (10 - 15) + "folyékony üveg" (10) + szódavíz (50).

№2. Kálium-szóda (50) + nátrium-foszfát és szódavíz (mindegyik 30) + "folyékony üveg" (5).

Színesfémek

№1. Nátrium-foszfát + mosodai szappan (mindegyik 10-15).

№2. Nátrium-szóda (10) + nátrium-foszfát (50 - 55).

- A zsírtalanítás minőségének ellenőrzéséhez csak nedvesítse meg a mintát vízzel. Ha a felületet a legvékonyabb fóliával fedi le, cseppképződés nélkül, ez azt jelzi, hogy a technológiai művelet célja elérkezett, és az alkatrész készen áll a nikkelezésre.

- Az oldatok üzemi hőmérséklete + (65 - 85) ºС.

Nikkel bevonó technológia

Elektrolitikus nikkel bevonat

A legegyszerűbb házirendek az ábrán láthatók.

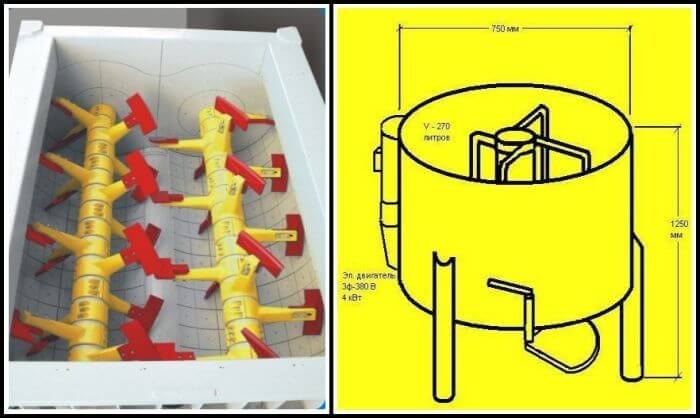

- Hajó (1) - bármilyen formájú és kapacitású. Az egyetlen követelmény, hogy az anyagnak kémiailag semlegesnek kell lennie az alkalmazott elektrolit tekintetében. Leggyakrabban nikkel bevonatú üvegedényekben otthon használják.

- Az anódok (2) nikkelek. Ahhoz, hogy a mintát egyenletesen és egyenletesen lehessen bevonni, a munkadarab különböző oldalain kell elhelyezkedniük. Ezért - legalább 2.

- Részlet (3). Ő a katód. Lógott ki úgy, hogy ne érjen a tartály falához és aljához.

Csatlakozások: plusz forrás - lemezekkel, mínusz - mintával.

A nikkel bevonatú oldat összetétele: nátrium-szulfát (50), nikkel (140), magnézium (30) + bórsav (20) + só (5).

Nikkel bevonási feltételek: hőmérséklet +22 (± 2) ºС, áramerősség - 1 (± 0,2) A / dm²-nél.

Nikkel bevonó technológia. Az áramellátás be van kapcsolva, és a szükséges aktuális érték be van állítva. A folyamat 20 perctől fél óráig tart. A rész készenléti fokát vizuálisan határozzák meg, az árnyalat (szürkés-matt) és az egységesség alapján.

Az egyes komponensek hiánya (hiánya) miatt készíthetünk egy összetételt korlátozott számú összetevővel, növelve a frakciót literenként.

Nikkel-szulfát (250) - nátrium-klorid (25) - bórsav (30). Ezzel az elektrolit-kompozícióval azonban a nikkelezés körülményei megváltoznak. Az oldatot kb. +55 ºС-ra melegítjük (a folyamat aktiválásához, mint a), és az áram sűrűsége 4 - 5-re emelkedik.

Mit kell megfontolni

- A nikkelezés minősége az oldat savasságától függ. A lakmuspapírral festett festés - a színnek pirosnak kell lennie. Ha szükséges a savasság csökkentése, ammóniaoldatot vezethet be az elektrolitba. Az adagolást függetlenül határozzák meg; A referenciapont a lakmus “indikátor” színárnyalata.

- Az elektrolitikus nikkelezés nem mindig hatékony. Ha a minta felülete komplex megkönnyebbülés, akkor a bevonat egyenetlenül fog feküdni, és különösen problémás területeken lehet, hogy még nem. Például hornyokban, résekben, lyukakban és így tovább.

Kémiai nikkel bevonat

A technológia sokkal egyszerűbb, hiszen minden szükséges porcelán (zománc). A minőség magasabb, mivel nincsenek kezeletlen területek. Minden komponens vízben oldódik, majd az oldatot körülbelül + (85 - 90 ° C) hőmérsékletre melegítjük. Ezután, a felhasznált készítményektől függetlenül, nátrium-hipofoszfitot vezetünk be (az NG-et jelöljük).

A keverés után elkezdheti a nikkel bevonatot. Az a tény, hogy az alkatrész felfüggesztésre kerül, hogy teljesen elmerüljön a vegyi anyagban / reagensben. A minőségellenőrzés ugyanaz - vizuálisan.

Sok összetétel van a kémiai nikkelezéshez. Íme néhány recept:

№1. Ammónium-szulfát és nikkel (mindegyik 30) - hőmérséklet-emelkedés - NG (10). A szükséges savtartalom körülbelül 8,5.

№2. Nikkel-klorid (30) + glikolsav (40) - fűtés - НГ 10 (savasság 4,2 - 4,4).

№3. Nátrium-citrát, ammónium-klorid és nikkel-klorid (mindegyik 45) - melegített - NG (20; 8,5).

Ajánlás - savas oldatokkal (pH-érték 6,5-nél kisebb) jobb a rézből, vasfémekből (ötvözetek), sárgarézből készült termékek feldolgozása. Ez egy olyan réteget eredményez, amely közel van az ideális sima felülethez. A rozsdamentes acéltermékek nikkel bevonására általában alkalikus vegyületeket alkalmazunk (pH = 6,5 vagy annál magasabb). Ezt a bevonatot jó minőségű csatlakozás jellemzi.

A nikkel bevonat dörzsölése

Javasoljuk, hogy nagy méretű lapok feldolgozásakor gyakorolják a problémát, vagyis ha az otthon a megfelelő méretet választja, akkor problémás vagy lehetetlen. Magának a technikának egyszerű, hiszen ezáltal a galvanikus folyamatokat kizárják. Nehézség egy másikban - sok időt kell töltenie a szükséges berendezések és tartozékok elkészítéséhez. Először is - egy kefe.

A rendszer összetétele:

Az egyenáramforrás 5–15 V-ig (2 A-ig) folyamatosan állítható. Nincs értelme, hogy kifejezetten nikkelezésre szerezzük, mivel nem lesz nehéz a középiskolát befejező személy számára magunkat elhelyezni. TP-t vesz fel a megfelelő másodlagos tekercseléssel és egy egyenirányítóval (híd). Egy 303-305 sorozatú diódák nagyon közelednek.

Brush. Elég a 25 (±) mm átmérőjű. A tollnak dielektromos anyagból kell készülnie. Ha arra összpontosít, hogy mi van a házban, akkor a legjobb megoldás egy PP vagy PE csőszakasz létrehozása. Az egyik végén a fogantyú fedéllel „elfojtott”. A halom sörtékként használatos, például szintetikus anyagokból.

A csonkokat egy kötegben gyűjtöttük össze, amelynek felső része huzal (rozsdamentes acél), amely alatt a hajlított nikkellemezt helyezik. Kiderül, analóg festék ecset. Ez az áramkör anódja. A forrás mínusz a feldolgozandó elemhez kapcsolódik.

Vezetékek. Elég 0,5 "négyzetre". Minden tulajdonos garázsában mindig megfelelő darabok lesznek.

Formulációs összetétel

- Kén-nátrium és nikkel - 40 és 70.

- Bórsav - 20.

- Nátrium-klorid - 5.

Megjegyzés. Az ezzel a technológiával történő nikkelezéshez ugyanazt a megoldást használhatja, mint az elektrolitikus módszerrel (2.1.3. Szakasz).

A nikkelezés módja: az előkészített elektrolitot a fogantyúba öntik, a feszültséget alkalmazzák, és a kefét rendszeresen nyomással mozgatják a részen. Hátránya, hogy folyamatosan kell ellenőrizni az oldat szintjét a fogantyúban és rendszeresen feltölteni. De ha otthon akarok fedezni valamilyen térfogatot nikkelrel, például egy autó lökhárítóval, keréktárcsákkal, akkor egyszerűen nincs más lehetőség.

A nikkelezés módja: az előkészített elektrolitot a fogantyúba öntik, a feszültséget alkalmazzák, és a kefét rendszeresen nyomással mozgatják a részen. Hátránya, hogy folyamatosan kell ellenőrizni az oldat szintjét a fogantyúban és rendszeresen feltölteni. De ha otthon akarok fedezni valamilyen térfogatot nikkelrel, például egy autó lökhárítóval, keréktárcsákkal, akkor egyszerűen nincs más lehetőség.

Ajánlás - a berendezés előkészítésének egyszerűsítése érdekében egy kefe helyett nikkellemez használható. Ő játszik az anód szerepét. Szükséges, hogy legalább 4 mm vastag flanelldarabba csomagoljuk, és a munkadarab közelében helyezzük el az elektrolitot tartalmazó tartályt. A technológia egyszerű - az ilyen improvizált elektródát állandóan nedvesítve oldja meg, hogy a minta felületén haladjon. A hatás ugyanaz, és az eredmény teljes mértékben az otthoni mester gondosságától és pontosságától függ.

Alkatrészek végső megmunkálása

- Szárítás. Ha a mintának nehéz terepe van, akkor győződjön meg róla, hogy nincs-e nedvesség minden problémás területen (hornyok, hornyok stb.).

- A felület tömítése. A nikkelfóliát porozitás jellemzi, még akkor is, ha a bevonat több rétegben készül. Ezért a folyadékkal való közvetlen érintkezés nem kerülhető el. Csak idő kérdése. Az eredmény a korrózió és a nikkel eltávolítása.

Mi lehet otthon zárt pórus:

- Egy kissé egzotikus, de hatékony módja egy még mindig meleg mintának a halolajba merítése.

- A magnézium-oxidot vízzel keverjük össze, sűrű krémes állapotba hozzuk, és a nikkelezett részt ilyen „sűrűséggel” dörzsöljük, és néhány percig csökkentjük sósavoldatban (50%).

- 2 - 3 lépésben kezelje a felületet egy átlátszó, mélyen behatolva a kenőanyag szerkezetébe.

A felesleges gyógyszerek (legkorábban 24 óra elteltével) könnyen leöblíthetők benzinnel.

lengyel

Ebben a szakaszban a nikkelezett tuskónak különleges fénye van.

Hasznos információk

Nem minden "vas" van kitéve nikkel bevonatnak. Az ilyen feldolgozás nem vonatkozik az ónra, az ólomra és más fémekre és ötvözetekre, amelyek kevésbé gyakoriak a mindennapi életben.

A jobb nikkelbevonás érdekében tanácsos előrézelni a tuskót. Két fő oka van.

Az első már megjelent - a bevonat porozitása.

A második az, hogy a nikkel sokkal megbízhatóbb, mint bármely ötvözet vagy tiszta acél. Következésképpen a nikkelezett alkatrész hosszú ideig is megtartja vonzó megjelenését. Ha van lehetőség egy minta rézbevonására otthon, akkor ez a legjobb megoldás a problémára.

Az elektrolit összetétele az acél alkatrészek rézfólia bevonására

Réz-szulfát (200) + kénsav, tömény (50). A minta feldolgozási feltételei: áram sűrűség - 1,5 A / dm²; hőmérséklet - szoba +22 (± 2) ºС.

Ha nikkel bevonatot készít otthon, akkor az ilyen adatokra összpontosíthat - az 1 liter elektrolit elegendő ahhoz, hogy feldolgozzon egy olyan részt, amelynek összterülete legfeljebb 2 dm². Ennek alapján meghatározzuk a szükséges mennyiségű oldatot.

Információ a cselekvésre(technológiai tippek)

Erlykin L.A. Csináld magad 3-92

Mielőtt az otthoni kézművesek egyáltalán nem szerezték volna meg ezt a részletet vagy krómot. Milyen saját készítésű lovas nem álmodott egy „meghibásodott” hüvely telepítéséről egy kemény, kopásálló felülettel, amelyet egy kritikus csomópont bórjával telített. De hogyan kell otthon csinálni, amit általában a speciális vállalatoknál végeznek a fémek kémiai-termikus és elektrokémiai feldolgozásával. Ön nem épít gáz- és vákuum kemencéket otthon, építsen elektrolízisfürdőt. De kiderül, hogy mindezt építeni nem szükséges. Elegendő, ha kézben van néhány reagens, egy zománcozott serpenyő és talán egy fúvóka, valamint ismeri a "kémiai technológia" receptjeit, amellyel rézfémeket, kadmiumot, ónot, oxidálódhat, stb.

Tehát kezdjük megismerni a kémiai technológia titkait. Megjegyezzük, hogy a fenti megoldások összetevőinek tartalma általában g / l-ben van megadva. Egyéb egységek használata esetén egy speciális foglalás következik.

Előkészítő műveletek

A festékek, védő- és dekorációs fóliák fémfelületekre történő felhordása, valamint más fémekkel való bevonása előtt előkészítő műveleteket kell végezni, vagyis eltávolítani a különböző természetű szennyeződéseket. Fontolja meg, hogy az összes munka végeredménye az előkészítő műveletek minőségétől függ.

Az előkészítő műveletek közé tartozik a zsírtalanítás, a tisztítás és a pácolás.

zsírtalanító

A fémrészek felületének zsírtalanítása általában akkor történik, amikor ezeket a részeket éppen feldolgozták (polírozva vagy polírozva), és felületükön nincs rozsda, skála vagy más idegen termék.

A zsírtalanítással az olaj- és zsírfóliákat eltávolítják az alkatrészek felületéről. Ebből a célból bizonyos kémiai reagensek vizes oldatait alkalmazzuk, bár szerves oldószerek is használhatók erre a célra. Ez utóbbinak az az előnye, hogy azoknak nincsenek utólagos korróziós hatása az alkatrészek felületére, ugyanakkor mérgezőek és gyúlékonyak.

Vizes oldatok. A fém alkatrészek zsírtalanítása vizes oldatokban zománcozott edényben történik. Öntsünk vizet, oldjuk fel a kémiai reagenseket, és tegyünk egy kis tüzet. A kívánt hőmérséklet elérésekor az oldat részleteit töltjük be. Az eljárás során az oldatot keverjük. Az alábbiakban a zsírtalanító oldatok (g / l) összetételét, valamint az oldatok üzemi hőmérsékletét és az alkatrészek feldolgozási idejét értjük.

A zsírtalanító oldatok összetétele (g / l)

Vasfémek (vas és vasötvözetek) esetében \\ t

Folyékony üveg (irodai szilikát ragasztó) - 3 ... 10, kausztikus kálium - 20 ... 30, trinátrium-foszfát - 25 ... 30. Az oldat hőmérséklete 70 ... 90 ° С, a feldolgozási idő 10 ... 30 perc.

Folyékony üveg - 5 ... 10, kausztikus szóda - 100 ... 150, szóda - 30 ... 60. Az oldat hőmérséklete 70 ... 80 ° С, a feldolgozási idő 5 ... 10 perc.

Folyékony üveg - 35, trinátrium-foszfát - 3 ... 10. Az oldat hőmérséklete 70 ... 90 ° С, a feldolgozási idő 10 ... 20 perc.

Folyékony üveg - 35, trinátrium-foszfát - 15, a gyógyszer egy emulgeálószer OP-7 (vagy OP-10) -2. Az oldat hőmérséklete 60-70 ° C, a feldolgozási idő 5 ... 10 perc.

Folyékony üveg - 15, az OP-7 gyógyszer (vagy OP-10) -1. Az oldat hőmérséklete 70 ... 80 ° С, a feldolgozási idő 10 ... 15 perc.

Sós kőris - 20, kálium-króm - 1. Megoldási hőmérséklet - 80 ... 90 ° C, feldolgozási idő - 10 ... 20 perc.

Szénhamu - 5 ... 10, trinátrium-foszfát - 5 ... 10, OP-7 készítmény (vagy OP-10) - 3. Megoldási hőmérséklet - 60 ... 80 ° C, feldolgozási idő - 5 ... 10 perc .

Réz és rézötvözetek esetében

Kálium-szóda - 35, szóda-60, trinátrium-foszfát - 15, OP-7 készítmény (vagy OP-10) - 5. Megoldási hőmérséklet - 60 ... 70, feldolgozási idő - 10 ... 20 perc.

Kálium - kálium - 75, folyékony üveg - 20 Megoldás hőmérséklet - 80 ... 90 ° С, feldolgozási idő - 40 ... 60 perc.

Folyékony üveg - 10 ... 20, trinátrium-foszfát - 100. Megoldási hőmérséklet - 65 ... 80 С, feldolgozási idő - 10 ... 60 perc.

Folyékony üveg - 5 ... 10, szóda - 20 ... 25, az OP-7 készítmény (vagy OP-10) -5 ... 10. Az oldat hőmérséklete 60 ... 70 ° С, a feldolgozási idő 5 ... 10 perc.

Trinátrium-foszfát - 80 ... 100. Az oldat hőmérséklete 80 ... 90 ° С, a feldolgozási idő 30 ... 40 perc.

Alumínium és ötvözetei esetében

Folyékony üveg - 25 ... 50, szóda - 5 ... 10, trinátrium-foszfát-5 ... 10, OP-7 készítmény (vagy OP-10) - 15 ... 20 perc.

Folyékony üveg - 20 ... 30, szóda - 50 ... 60, trinátrium-foszfát - 50 ... 60. Az oldat hőmérséklete 50 ... 60 ° C, a feldolgozási idő 3 ... 5 perc.

Szénhamu - 20 ... 25, trinátrium-foszfát - 20 ... 25, az OP-7 készítmény (vagy OP-10) -5 ... 7. Hőmérséklet - 70 ... 80 ° С, feldolgozási idő - 10 ... 20 perc.

Ezüst, nikkel és ötvözeteik számára

Folyadéküveg - 50, szóda - 20, trinátrium-foszfát - 20, OP-7 (vagy OP-10) készítmény - 2. oldat hőmérséklete - 70 ... 80 ° C, feldolgozási idő - 5 ... 10 perc.

Folyékony üveg - 25, szóda - 5, trinátrium-foszfát - 10. Megoldási hőmérséklet - 75 ... 85 ° С, feldolgozási idő - 15 ... 20 perc.

A cink

Folyékony üveg - 20 ... 25, kausztikus nátrium - 20 ... 25, szóda - 20 ... 25. Az oldat hőmérséklete 65 ... 75 ° C, a feldolgozási idő 5 perc.

Folyékony üveg - 30 ... 50, szóda - 30 .., 50, kerozin - 30 ... 50, OP-7 készítmény (vagy OP-10) - 2 ... 3. Az oldat hőmérséklete 60-70 ° C, a feldolgozási idő 1 ... 2 perc.

Szerves oldószerek

A leggyakrabban használt szerves oldószerek a B-70 benzin (vagy az „öngyújtók benzinjei”) és az aceton. Ugyanakkor jelentős hátrányuk van - könnyen gyúlékonyak. Ezért nemrégiben nem gyúlékony oldószerekkel, például triklór-etilénnel és perklór-etilénnel helyettesítették őket. Feloldódási képességük sokkal magasabb, mint a benzin és az acetoné. Ezenkívül ezeket az oldószereket félelem nélkül melegíthetjük, ami nagyban felgyorsítja a fém alkatrészek zsírtalanítását.

A fémrészek felületének zsírtalanítását szerves oldószerekkel végezzük ilyen sorrendben. A részleteket edényekbe töltjük oldószerrel, és 15 ... 20 percig inkubáljuk. Ezután az alkatrészek felületét egy ecsettel közvetlenül az oldószerben töröljük. A kezelés után az egyes részek felületét gondosan kezeljük 25% -os ammóniával mártott tamponnal (a gumikesztyűt meg kell dolgozni!).

A szerves oldószerekkel történő zsírtalanítás minden munkáját jól szellőző helyen végezzük.

takarítás

Ebben a részben példaként megvizsgáljuk a belső égésű motorok szénből történő tisztításának folyamatát. Mint ismeretes, a szén-lerakódások aszfalt gyanták, amelyek nehezen eltávolítható fóliákat képeznek a motorok munkafelületein. A dekontamináció meglehetősen nehéz feladat, mivel a lerakódás inert és szilárdan ragaszkodik a rész felületéhez.

A tisztító oldatok összetétele (g / l)

Vasfémek esetében

Folyékony üveg - 1,5, szóda - 33, marószóda - 25, termikus szappan - 8.5. Az oldat hőmérséklete 80 ... 90 ° С, a feldolgozási idő 3 óra.

Kálium-szóda - 100, kálium-bichromát - 5. Megoldási hőmérséklet - 80 ... 95 ° C, feldolgozási idő - akár 3 óra.

Kálium-szóda - 25, folyékony üveg - 10, nátrium-bichromát - 5, mosodai szappan - 8, szódavíz - 30. Megoldási hőmérséklet - 80 ... 95 ° C, feldolgozási idő - akár 3 óra.

Kálium-szóda - 25, folyékony üveg - 10, mosodai szappan - 10, kálium - 30. Az oldat hőmérséklete - 100 ° C, feldolgozási idő - akár 6 óra.

Alumínium (duralumin) ötvözetekhez

Folyadéküveg 8.5, mosodai szappan - 10, szóda - 18.5. Az oldat hőmérséklete 85 ... 95 С, a feldolgozási idő 3 óra.

Folyékony üveg - 8, kálium-bichromát - 5, mosodai szappan - 10, szóda - 20. Megoldási hőmérséklet - 85 ... 95 ° C, feldolgozási idő - akár 3 óra.

Szóda - 10, kálium-bichromát - 5, mosodai szappan - 10. Megoldási hőmérséklet - 80 ... 95 ° C, feldolgozási idő - 3 óra.

rézkarc

A maratás (mint előkészítő művelet) lehetővé teszi a szennyeződések (rozsda, skála és egyéb korróziós termékek) eltávolítását, amelyek szilárdan kötődnek a felületükhöz a fém alkatrészektől.

A maratás fő célja - korróziós termékek eltávolítása; míg az alapfémet nem szabad marni. A fémmaratás megelőzése érdekében az adalékanyagokhoz speciális adalékokat vezetnek be. Jó eredményeket kapunk kis mennyiségű hexametilén-tetramin (hexamin) alkalmazásával. A vasfémek maratására szolgáló valamennyi oldatban 1 liter oldathoz adjunk hozzá 1 tabletta (0,5 g) hexamint. Urotropin hiányában ugyanolyan mennyiségű száraz alkohollal helyettesítik (a sportüzletekben értékesítik a turisták tüzelőanyagát).

Mivel a szervetlen savak a maratás receptjeiben használatosak, el kell ismerni azok kezdeti sűrűségét (g / cm3): salétromsavat - 1,4, kénsavat - 1,84; sósav - 1,19; foszforsav - 1,7; ecetsav - 1,05.

Rézoldó vegyületek

Vasfémek esetében

Kénsav - 90 ... 130, sósav - 80 ... 100. Az oldat hőmérséklete 30 ... 40 ° С, a feldolgozási idő 0, 5 ... 1,0 óra.

Kénsav - 150 ... 200. A megoldás hőmérséklete 25 ... 60 ° С, a feldolgozási idő 0,5 ... 1, 0 óra.

Sósav - 200. Az oldat hőmérséklete 30 ... 35 ° C, a feldolgozási idő 15 ... 20 perc.

Sósav - 150 ... 200, formalin - 40 ... 50. Az oldat hőmérséklete 30 ... 50 ° С, a feldolgozási idő 15 ... 25 perc.

Nitrogénsav - 70 ... 80, sósav - 500 ... 550. Az oldat hőmérséklete 50 ° C, a feldolgozási idő 3 ... 5 perc.

Nitrogénsav - 100, kénsav - 50, sósav - 150. Az oldat hőmérséklete 85 ° C, a feldolgozási idő 3 ... 10 perc.

Sósav - 150, ortofoszforsav - 100. Az oldat hőmérséklete 50 ° C, a feldolgozási idő 10 ... 20 perc.

Az utóbbi megoldás (az acél alkatrészek feldolgozásakor) a felület tisztítása mellett foszfátot is képez. És az acél alkatrészek felületén lévő foszfátfóliák lehetővé teszik, hogy bármilyen festékkel festék nélkül lerakódjanak, mivel ezek a filmek kiválóan alkalmasak alapozóanyagként.

Adjunk még néhány receptet a marásoldatokhoz, amelyek összetételét ez az idő százalékban adjuk meg.

Foszforsav - 10, butil-alkohol - 83, víz - 7. Megoldás hőmérséklete - 50 ... 70 ° C, feldolgozási idő - 20 ... 30 perc.

Ortofoszforsav - 35, butil-alkohol - 5, víz - 60. Megoldási hőmérséklet - 40 ... 60 ° C, feldolgozási idő - 30 ... 35 perc.

A vasfémek maratását követően 15% -os kalcinált (vagy ivóvíz) szóda oldatban mossuk. Ezután alaposan mossuk le vízzel.

Megjegyezzük, hogy az oldatok összetétele alatt g / l-ben ismét megadjuk.

Rézre és ötvözeteire

Kénsav - 25 ... 40, króm-anhidrid - 150 ... 200. Az oldat hőmérséklete 25 ° C, a feldolgozási idő 5 ... 10 perc.

Kénsav - 150, kálium-bichromát - 50. Az oldat hőmérséklete 25, 35 ° C, a feldolgozási idő 5 ... 15 perc.

Trilon B. 100. Az oldat hőmérséklete 18 ... 25 ° C, a feldolgozási idő 5 ... 10 perc.

Króm-anhidrid - 350, nátrium-klorid - 50. Az oldat hőmérséklete 18 ... 25 ° C, a feldolgozási idő 5 ... 15 perc.

Alumínium és ötvözetei esetében

Kálium-szóda -50 ... 100. Az oldat hőmérséklete 40 ... 60 ° C, a feldolgozási idő 5 ... 10 s.

Nitrogénsav - 35 ... 40. Az oldat hőmérséklete 18 ... 25 ° С, a feldolgozási idő 3 ... 5 s.

Kálium-szóda - 25 ... 35, szódavíz - 20 ... 30. Az oldat hőmérséklete 40 ... 60 ° С, a feldolgozási idő 0,5 ... 2,0 perc.

Kálium-nátrium - 150, nátrium-klorid - 30. Az oldat hőmérséklete 60 ° C, a feldolgozási idő 15 ... 20 s.

Kémiai polírozás

A vegyi polírozás lehetővé teszi a fém alkatrészek felületének gyors és pontos feldolgozását. Ennek a technológiának a nagy előnye az, hogy (és csak ő!) A bonyolult profilú otthonokat polírozhatja.

A kémiai polírozáshoz szükséges megoldások összetétele

Szénacélok esetében (a komponensek tartalmát minden egyes esetben különféle egységekben (g / l, százalék, alkatrészek) jelezzük

Nitrogénsav - 2 .- 4, sósav 2 ... 5, foszforsav - 15 ... 25, a többi víz. Az oldat hőmérséklete 70 ... 80 ° С, a feldolgozási idő 1 ... 10 perc. Komponenstartalom -% -ban (térfogat szerint).

Kénsav - 0,1, ecetsav - 25, hidrogén-peroxid (30%) - 13. Megoldás hőmérséklete - 18 ... 25 ° C, feldolgozási idő - 30 ... 60 perc. A komponensek tartalma g / l.

Nitrogénsav - 100 ... 200, kénsav - 200 .., 600, sósav - 25, Ortofoszforsav - 400. A keverék hőmérséklete 80 ... 120 ° C, a feldolgozási idő 10 ... 60 s. Komponens tartalom részekben (térfogat szerint).

Rozsdamentes acélhoz

Kénsav - 230, sósav - 660, savas narancssárga festék - 25. Megoldási hőmérséklet - 70 ... 75 ° C, feldolgozási idő - 2 ... 3 perc. A komponensek tartalma g / l.

Nitrogénsav - 4 ... 5, sósav - 3 ... 4, foszforsav - 20., 30, metiloranzh - 1, .. 1,5, a többi víz. Megoldás hőmérséklete - 18 ... 25 ° С, feldolgozási idő - 5,10 perc. Komponenstartalom - tömegszázalékban kifejezve.

Nitrogénsav - 30 ... 90, mirigyes szirupos kálium (sárga vér só) - 2 ... 15 g / l, OP-7 - 3 ... 25, sósav - 45..110, ortofoszforsav - 45. ..280.

Az oldat hőmérséklete 30 ... 40 ° С, a feldolgozási idő 15 ... 30 perc. A komponensek (kivéve a sárga vérsót) tartalma - PL / L.

Az utóbbi összetétel öntöttvas és bármilyen acél polírozására alkalmas.

A réz

Nitrogénsav - 900, nátrium-klorid - 5, korom - 5. Megoldási hőmérséklet - 18 ... 25 ° С, feldolgozási idő - 15 ... 20 s. Komponens tartalom - g / l.

Figyelem! Az oldathoz nátrium-kloridot adunk, és az oldatot előhűtöttük!

Nitrogénsav - 20, kénsav - 80, sósav - 1, króm anhidrid - 50. Az oldat hőmérséklete 13,18 ° C, a feldolgozási idő 1 ... 2 perc. Összetevők tartalma - ml-ben.

Sósav 500, kénsav - 250, nátrium-klorid - 10. Az oldat hőmérséklete 18 ... 25 ° C, a feldolgozási idő 10 ... 20 s. A komponensek tartalma g / l.

Sárgaréz

Nitrogénsav - 20, sósav - 0,01, ecetsav - 40, ortofoszforsav - 40. A keverék hőmérséklete 25 ... 30 ° C, a feldolgozási idő 20 ... 60 s. Összetevők tartalma - ml-ben.

Kénsav réz (réz-szulfát) - 8, nátrium-klorid - 16, ecetsav - 3, víz - a többi. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 20 ... 60 perc. Az összetevők tartalma% -ban (tömeg).

A bronz

Ortofoszforsav - 77 ... 79, kálium-nitrát - 21 ... 23. A keverék hőmérséklete 18 ° C, a feldolgozási idő 0,5-3 perc. Az összetevők tartalma% -ban (tömeg).

Nitrogénsav - 65, nátrium-klorid - 1 g, ecetsav - 5, ortofoszforsav - 30, víz - 5. Megoldás hőmérséklete - 18 ... 25 ° C, feldolgozási idő - 1 ... 5 s. Összetevők (a nátrium-klorid kivételével) tartalma - ml-ben.

Nikkel és ötvözeteihez (nikkel ezüst és nikkel ezüst)

Nitrogénsav - 20, ecetsav - 40, ortofoszforsav - 40. A keverék hőmérséklete 20 ° C, a feldolgozási idő legfeljebb 2 perc. Az összetevők tartalma% -ban (tömeg).

Nitrogénsav - 30, ecetsav (jég) - 70. A keverék hőmérséklete 70 ... 80 ° C, a feldolgozási idő 2 ... 3 s. Az összetevők tartalma - térfogatszázalékban kifejezve.

Alumínium és ötvözetei esetében

Ortofoszforsav - 75, kénsav - 25. A keverék hőmérséklete 100 ° C, a feldolgozási idő 5 ... 10 perc. Komponens tartalom - részekben (térfogat szerint).

Foszforsav - 60, kénsav - 200, salétromsav - 150, karbamid - 5 g. A keverék hőmérséklete 100 ° C, a feldolgozási idő 20 s. A komponensek (kivéve a karbamidot) tartalma - ml-ben.

Ortofoszforsav - 70, kénsav - 22, bórsav - 8. A keverék hőmérséklete 95 ° C, a feldolgozási idő 5 ... 7 perc. Komponens tartalom - részekben (térfogat szerint).

passziválás

A passziválás az a folyamat, amikor kémiailag létrejön a fém felületén egy inert réteg, amely nem teszi lehetővé a fém oxidálódását. A fémtermékek felületének passziválásának folyamatát a gravírok használják munkáik megalkotásakor; kézművesek - különféle kézművesek (csillárok, sconces és egyéb háztartási cikkek) gyártásában; a halászok sportolók passziválják a saját készítésű fém csalit.

A passzivációs oldatok összetétele (g / l)

Vasfémek esetében

Nátrium-nitrit - 40. ..100. Az oldat hőmérséklete 30 ... 40 ° С, a feldolgozási idő 15 ... 20 perc.

Nátrium-nitrit - 10 ... 15, szódavíz - 3 ... 7. A megoldás hőmérséklete 70 ... 80 ° С, a feldolgozási idő 2 ... 3 perc.

Nátrium-nitrit - 2 ... 3, szódavíz - 10, OP-7 készítmény - 1 ... 2. Az oldat hőmérséklete 40 ... 60 ° С, a feldolgozási idő 10 ... 15 perc.

A króm-anhidrid 50 ° C. A oldat hőmérséklete 65 ... 75 "C, a feldolgozási idő 10 ... 20 perc.

Rézre és ötvözeteire

Kénsav - 15, kálium-bichromát - 100. Az oldat hőmérséklete 45 ° C, a feldolgozási idő 5 ... 10 perc.

Kálium-bichromát - 150. Megoldás hőmérséklete - 60 ° C, feldolgozási idő - 2 ... 5 perc.

Alumínium és ötvözetei esetében

Foszforsav - 300, króm-anhidrid - 15. Megoldási hőmérséklet - 18 ... 25 ° С, feldolgozási idő - 2 ... 5 perc.

Kálium-bichromát - 200. Megoldási hőmérséklet - 20 ° С, „feldolgozási idő -5 ... 10 perc.

Ezüstért

Kálium-bichromát - 50. Megoldási hőmérséklet - 25 ... 40 ° С, feldolgozási idő - 20 perc.

A cink

Kénsav - 2 ... 3, króm-anhidrid - 150 ... 200. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 5 ... 10 s.

foszfatáló

Amint már említettük, az acél alkatrészek felületén lévő foszfátfólia meglehetősen megbízható korróziógátló bevonat. Szintén kiváló alapozó a festéshez.

Néhány alacsony hőmérsékletű foszfatálási módszer alkalmazható a személygépkocsik testének kezelésére, mielőtt azokat korrózió- és kopásgátló vegyületekkel bevonják.

A foszfatálásra szolgáló oldatok összetétele (g / l)

Acélhoz

Ecset (mangán és vasfoszfát sók) - 30, cink-nitrát - 40, nátrium-fluorid - 10. Megoldás hőmérséklete - 20 ° С, feldolgozási idő - 40 perc.

Mono-cink-foszfát - 75, cink-nitrát - 400 ... 600. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 20 ... 30 s.

Mazhef - 25, cink-nitrát - 35, nátrium-nitrit - 3. Megoldási hőmérséklet - 20 ° С, feldolgozási idő - 40 perc.

Monoammónium-foszfát - 300. Megoldási hőmérséklet - 60 ... 80 ° С, feldolgozási idő - 20 ... 30 s.

Ortofoszforsav - 60 ... 80, króm anhidrid - 100 ... 150. Az oldat hőmérséklete 50 ... 60 ° С, a feldolgozási idő 20 ... 30 perc.

Foszforsav - 400 ... 550, butil-alkohol - 30. Az oldat hőmérséklete 50 ° C, a feldolgozási idő 20 perc.

Fém bevonat

Egyes fémek kémiai bevonása másokkal a technológiai folyamat egyszerűségével párosul. Valójában, ha például szükség van bármilyen acélrész kémiai kicsomagolására, elegendő egy megfelelő zománcozott edény, egy fűtőforrás (gáztűzhely, primus stb.) És viszonylag nem megfelelő kémiai reagensek. Egy vagy két óra, és a részlet egy fényes nikkelréteggel van borítva.

Ne feledje, hogy csak kémiai nikkel bevonattal lehet megbízhatóan elkülöníteni a komplex profil részleteit, a belső üregeket (csövek, stb.). A kémiai nikkelezés (és más hasonló folyamatok) azonban nem hiányos. A főbb nem a nikkelfólia nagyon erős tapadása a nemesfémmel. Ezt a hátrányt azonban kiküszöbölhetjük, ezért az úgynevezett alacsony hőmérsékletű diffúziós módszert alkalmazzuk. Lehetővé teszi a nikkelfólia tapadásának jelentős növelését az alapfémhez. Ez a módszer alkalmazható egyes fémek összes kémiai bevonatára másoknál.

Nikkel bevonat

A kémiai nikkel bevonás folyamata a nikkel redukciójának a sóinak vizes oldataiból való reakcióján alapul, nátrium-hipofoszfit és néhány más kémiai reagens segítségével.

Kémiai úton kapott nikkelbevonatok amorf szerkezetűek. A foszfor jelenléte nikkelben teszi a filmet közel a krómfilm keménységéhez. Sajnos a nikkelfóliának az alapfémhez való tapadása viszonylag alacsony. A nikkelfóliák hőkezelése (alacsony hőmérsékletű diffúzió) abban áll, hogy az ottedirovanyh részeket 400 ° C hőmérsékletre melegítjük, és ezen a hőmérsékleten tartjuk 1 órán át.

Ha nikkelezett alkatrészek keményítettek (rugók, kések, horgok, stb.), Akkor 40 ° C hőmérsékleten szabadulhatnak fel, azaz elveszítik alapvető minőségüket - keménységüket. Ebben az esetben az alacsony hőmérsékletű diffúziót 270 ... 300 ° C hőmérsékleten, legfeljebb 3 órás tartási idővel végezzük, ugyanakkor a hőkezelés növeli a nikkel bevonat keménységét.

A kémiai nikkel bevonás valamennyi felsorolt előnye nem hagyta el a technológusok figyelmét. Praktikus alkalmazást találtak számukra (kivéve a dekoratív és korróziógátló tulajdonságok használatát). Tehát a kémiai nikkelbevonat segítségével különböző mechanizmusok, csavarmenetes gépek stb. Tengelyeinek javítása történik.

Otthon, nikkel bevonattal (természetesen vegyi!), Különböző háztartási készülékek alkatrészeit javíthatja. A technológia rendkívül egyszerű. Például egy eszköz tengelyét lebontották. Ezután felépítsünk (feleslegessé) egy nikkelréteget a sérült helyen. Ezután a tengely munkadarabja csiszolva van, és a kívánt méretre kerül.

Meg kell jegyezni, hogy a kémiai nikkel bevonatú fémek, például ón, ólom, kadmium, cink, bizmut és antimon segítségével nem lehet bevonni.

A kémiai nikkelezéshez használt oldatokat savas (pH = 4 ... 6,5) és lúgos (pH - 6,5 fölött) osztják. A savas oldatokat előnyösen vasfémek, réz és sárgaréz bevonására használjuk. Alkáli - rozsdamentes acélokhoz.

A polírozott alkatrészek savas oldatai (lúgoshoz képest) simább (tükör) felületet adnak, alacsonyabb porozitással rendelkeznek, az eljárás sebessége magasabb. A savas oldatok másik fontos jellemzője: kevésbé valószínű, hogy az üzemi hőmérséklet túllépésekor önkisülnek. (Önkisülés - a nikkel pillanatnyi kicsapása az oldatba fröccsenéssel.)

Az alkáli oldatokban a fő előny a nikkelfólia megbízhatóbb tapadása az alapfémhez.

És az utolsó. A nikkel bevonására szolgáló víz (és egyéb bevonatok alkalmazása esetén) desztillált (a háztartási hűtőkből származó kondenzátum használható). A kémiai reagensek legalább tisztaek (címkézés - H).

Mielőtt fémrétegekkel borítja az alkatrészeket, speciális felületkezelést kell végezni.

Az összes fém és ötvözet elkészítése a következő. A kezelt részt a vizes oldatok valamelyikében zsírtalanítják, majd a részt az alábbi megoldások egyikében dekapitáljuk.

A pácolásra szolgáló oldatok összetétele (g / l)

Acélhoz

Kénsav - 30 ... 50. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 20 ... 60 s.

Sósav - 20 ... 45. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 15 ... 40 s.

Kénsav - 50 ... 80, sósav - 20 ... 30. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 8 ... 10 s.

Rézre és ötvözeteire

Kénsav - 5% -os oldat. Hőmérséklet - 20 ° C, feldolgozási idő - 20 másodperc.

Alumínium és ötvözetei esetében

Nitrogénsav. (Figyelem, 10 ... 15% -os oldat.) Az oldat hőmérséklete 20 ° C, a feldolgozási idő 5 ... 15 s.

Megjegyezzük, hogy az alumínium és ötvözetei esetében a kémiai nikkelbevonás előtt egy másik kezelést hajtanak végre - az úgynevezett cinket. Az alábbiakban megoldásokat találunk a cink feldolgozására.

Alumíniumhoz

Kálium-szóda - 250, cink-oxid - 55. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 3 ... 5 másodperc.

Kálium-nátrium - 120, cink-szulfát - 40. Megoldás hőmérséklete - 20 ° C, feldolgozási idő - 1,5 ... 2 perc.

Mindkét oldat elkészítésekor először a maró szóda feloldódik a víz felében, és a cink komponens feloldódik a másik felében. Ezután mindkét oldatot összeöntjük.

Öntött alumíniumötvözetekhez

Kálium - 10, cink-oxid - 5, Rochelle-só (kristályos hidrát) - 10. Megoldási hőmérséklet - 20 ° C, feldolgozási idő - 2 perc.

Kovácsolt alumíniumötvözetekhez

Vas (III) -klorid (kristályos hidrát) - 1, nátrium-szóda - 525, 100-as cink-oxid, kőolaj-só - 10. Megoldási hőmérséklet - 25 ° С, feldolgozási idő - 30 ... 60 s.

A cinkált feldolgozás után az alkatrészeket vízzel mossuk és nikkelbevonatként oldjuk.

A nikkel bevonat minden megoldása univerzális, ami minden fémre alkalmas (bár bizonyos jellegű). Készítsük el őket egy bizonyos sorrendben. Tehát minden kémiai reagens (a nátrium-hipofoszfit kivételével) vízben oldódik (zománcozott üvegáru!). Ezután az oldatot az üzemi hőmérsékletre melegítjük, és csak azt követően, hogy a nátrium-hipofoszfit feloldódik, és az alkatrészeket az oldatba töltjük.

Az oldat 1 literében a felületet legfeljebb 2 dm2-re lehet kinyerni.

A nikkel bevonatú oldatok készítményei (g / l)

Nikkel-szulfát - 25, nátrium-borostyán-szulfát - 15, nátrium-hipofoszfit - 30. Megoldás hőmérséklete - 90 ° C, pH 4,5, filmnövekedési sebesség - 15 ... 20 μm / h.

Nikkel-klorid - 25, nátrium-borostyánkősav - 15, nátrium-hipofoszfit - 30. Megoldási hőmérséklet - 90 ... 92 ° C, pH-5,5, növekedési sebesség - 18 ... 25 mikron / óra.

Nikkel-klorid - 30, glikolsav - 39, nátrium-hipofoszfit - 10. A oldat hőmérséklete 85, 89 ° C, pH - 4,2, növekedési sebesség - 15 ... 20 μm / h.

Nikkel-klorid - 21, nátrium-acetát - 10, nátrium-hipofoszfit - 24, oldat hőmérséklete - 97 ° C, pH - 5,2, növekedési sebesség - 60 μm / óra.

Nikkel-szulfát - 21, nátrium-acetát - 10, ólom-szulfid - 20, nátrium-hipofoszfit - 24. oldat hőmérséklete - 90 ° С, pH-5, növekedési sebesség - 90 μm / h-ig.

Nikkel-klorid - 30, ecetsav - 15, ólom-szulfid - 10 ... 15, nátrium-hipofoszfit - 15. Megoldási hőmérséklet - 85 ... 87 ° С, pH - 4,5, növekedési sebesség - 12 ... 15 mikron / h

Nikkel-klorid - 45, ammónium-klorid - 45, nátrium-citrát - 45, nátrium-hipofoszfit - 20. Megoldási hőmérséklet - 90 ° C, pH-8,5, növekedési sebesség - 18 ... 20 μm / h.

Nikkel-klorid - 30, ammónium-klorid - 30, nátrium-szukcinát - 100, ammónia (25% -os oldat - 35, nátrium-hipofoszfit - 25).

Hőmérséklet - 90 ° C, pH - 8 ... 8,5, növekedési sebesség - 8 ... 12 μm / h.

Nikkel-klorid - 45, ammónium-klorid - 45, nátrium-acetát - 45, nátrium-hipofoszfit - 20. Megoldási hőmérséklet - 88 ... 90 ° C, pH-8 ... 9, növekedési sebesség - 18 ... 20 mikron / h.

Nikkelszulfát - 30, ammónium-szulfát - 30, nátrium-hipofoszfit - 10. Megoldás hőmérséklete - 85 ° C, pH - 8,2 ... 8,5, növekedési sebesség - 15 ... 18 μm / h.

Figyelem! A meglévő legmodernebb szabványok szerint egy 1 cm2-es nikkel-rétegű egyrétegű bevonat több tucat perforált (az alapfém) pórusaihoz tartozik. Természetesen a szabadban a nikkel bevonatú acélrész gyorsan rozsdásodássá válik.

Egy modern autóban például a lökhárító dupla réteggel (réz aljzat és króm tetején) és még hármas (réz-nikkel-króm) borítja. De ez még a rozsdától sem ment, mivel a GOST és a hármas bevonat szerint 1 cm2-nél több pórus van. Mi a teendő Kilépés - a bevonat felületének a pórusokat lefedő speciális vegyületekkel való kezelésében.

Törölje le egy részét nikkel (vagy más) bevonattal magnézium-oxid és víz szuszpenziójával, és azonnal engedje le 1 ... 2 percig 50% -os sósavoldatban.

A hőkezelés után a még hideg komponenst nem kezelt halolajba (lehetőleg régi, nem rendeltetésszerűen felhasználható) olajba kell meríteni.

Törölje le az alkatrész felületét az LPS összetételével (könnyen behatoló zsír) 2 ... 3-szor.

Az utóbbi két esetben a felesleges zsírt (kenőanyagot) egy nap alatt benzin eltávolítja a felszínről.

A nagy felületek (lökhárítók, autós díszlécek) halolaj-kezelését az alábbiak szerint végezzük. Forró időjárás esetén törölje meg a halolajjal kétszer 12 ... 14 órás szünet után. Ezután 2 nap elteltével a felesleges zsírt benzinnel eltávolítjuk.

Az ilyen feldolgozás hatékonyságát a következő példa jellemzi. A nikkelezett halászati horgok azonnal elkezdenek rozsdásodni az első halászat után. Ugyanazok a horgok, amelyeket halolajjal kezeltek, a tengeri halászat egész nyári szezonban nem korrodálódnak.

Krómozás

A kémiai krómozás lehetővé teszi, hogy a fém alkatrészek felületén szürke bevonatot kapjunk, amely a polírozás után a kívánt fényt kapja. A Chrome jól illeszkedik a nikkel bevonathoz. A krómban lévő kémiai úton előállított foszfor jelenléte jelentősen növeli keménységét. A krómozáshoz hőkezelés szükséges.

A következő bizonyított gyakorlati receptek a kémiai krómozáshoz.

A kémiai krómozáshoz szükséges oldatok összetétele (g / l)

Króm-fluorid - 14, nátrium-citrát - 7, ecetsav - 10 ml, nátrium-hipofoszfit - 7. Megoldási hőmérséklet - 85 ... 90 ° С, pH - 8 ... 11, növekedési sebesség - 1,0 ... 2 5 μm / h

Króm-fluorid - 16, króm-klorid - 1, nátrium-acetát - 10, nátrium-oxalát - 4,5, nátrium-hipofoszfit - 10. Megoldási hőmérséklet - 75 ... 90 ° С, pH - 4 ... 6, növekedési sebesség - 2 ... 2,5 µm / h.

Króm-fluorid - 17, króm-klorid - 1,2, nátrium-citrát - 8,5, nátrium-hipofoszfit - 8.5. Az oldat hőmérséklete 85 ... 90 ° C, a pH 8 ... 11, a növekedési sebesség 1 ... 2,5 μm / h.

Króm-acetát - 30, nikkel-acetát-1, nátrium-glikolát, 40, nátrium-acetát 20, citrát-nátrium 40, ecetsav 14 ml, nátrium-hidroxid 14, nátrium-hipofoszfit 15. Az oldat hőmérséklete 99 ° C, pH 4 ... 6, a növekedés üteme - akár 2,5 μm / h.

Króm-fluorid - 5 ... 10, króm-klorid - 5 ... 10, nátrium-citrát - 20 ... 30, nátrium-pirofoszfát (nátrium-hipofoszfit helyettesítése) - 50 ... 75.

Az oldat hőmérséklete 100 ° C, a pH 7,5 ... 9, a növekedési sebesség 2 ... 2,5 μm / h.

boronickelizing

Ennek a kettősötvözetnek a filmje kemény (különösen hőkezelés után), magas olvadáspontja, nagy kopásállósága és jelentős korrózióállósága. Mindez lehetővé teszi egy ilyen bevonat használatát különféle, felelősségteljes önálló gyártású mintákban. Az alábbiakban a boronikielirovanie-t tartalmazó megoldások receptjei találhatók.

A vegyi boronikelirovapiya oldatok összetétele (g / l)

Nikkel-klorid - 20, nátrium-hidroxid - 40, ammónia (25% -os oldat): - 11, nátrium-bór-hidrid - 0,7, etilén-diamin (98% -os oldat) - 4.5. Az oldat hőmérséklete 97 ° C, a növekedési sebesség 10 μm / h.

Nikkel-szulfát - 30, trietil-sztetramin - 0,9, nátrium-hidroxid - 40, ammónia (25% -os oldat) - 13, nátrium-bór-hidrid - 1. oldat hőmérséklete - 97 ° C, növekedési sebesség - 2,5 μm / h.

Nikkel-klorid - 20, nátrium-hidroxid - 40, Rochelle-só - 65, ammónia (25% -os oldat) - 13, nátrium-bór-hidrid - 0,7. Az oldat hőmérséklete 97 ° C, a növekedési sebesség 1,5 μm / h.

Kálium - 4 ... 40, kálium-metabiszulfit - 1 ... 1,5, kálium-nátrium-tartarát - 30 ... 35, nikkel-klorid - 10 ... 30, etilén-diamin (50% -os oldat) - 10 ... 30 nátrium-bór-hidrid - 0,6 ... 1,2. Az oldat hőmérséklete 40 ... 60 ° С, a növekedés sebessége 30 μm / h.

Az oldatokat ugyanúgy állítjuk elő, mint a nikkel bevonat: először mindent feloldunk, kivéve a nátrium-bór-hidridet, az oldatot melegítjük és nátrium-bór-hidridet oldunk.

Borokobaltirovanie

Ezzel a kémiai eljárással lehetővé válik különösen nagy keménységű film előállítása. A súrlódási párok javítására szolgál, amelyek a bevonat nagyobb kopásállóságát igénylik.

A borokobaltozásra szolgáló oldatok összetétele (g / l)

Kobalt-klorid - 20, nátrium-hidroxid - 40, nátrium-citrát - 100, etilén-diamin - 60, ammónium-klorid - 10, nátrium-bór-hidrid - 1. oldat hőmérséklete - 60 ° C, pH-14, növekedési sebesség - 1,5. .2,5 um / óra.

Kobalt-acetát - 19, ammónia (25% -os oldat) - 250, borkősav-kálium-56, nátrium-bór-hidrid - 8.3. Az oldat hőmérséklete 50 ° C, a pH 12,5, a növekedési sebesség 3 μm / h.

A kobalt-szulfát 180, a bórsav 25, a dimetil-boron 37 ° C. Az oldat hőmérséklete 18 ° C, a pH 4, a növekedési sebesség 6 μm / h.

Kobalt-klorid - 24, etilén-diamin - 24, dimetil-boron - 3.5. Az oldat hőmérséklete 70 ° C, pH 11, a növekedési sebesség 1 μm / h.

Az oldatot ugyanúgy állítjuk elő, mint a bór-nikkel.

kadmiumbevonat

A gazdaságnak gyakran kadmiummal bevont rögzítőket kell használnia. Ez különösen igaz a szabadban üzemeltetett alkatrészekre.

Megjegyezzük, hogy a kémiai úton előállított kadmium bevonatok hőkezelés nélkül is jól tapadnak az alapfémhez.

Kadmium-klorid - 50, etilén-diamin - 100. A kadmiumnak érintkezésbe kell kerülnie az alkatrészekkel (kadmiumhuzalon lévő szuszpenzió, kis részletek kadmiumporba öntik). Az oldat hőmérséklete 65 ° C, a pH 6 ... 9, a növekedési sebesség 4 μm / h.

Figyelem! Az etilén-diamin oldatban feloldódik (melegítés után).

Réz bevonat

A kémiai rézbevonatot leggyakrabban a nyomtatott áramköri lapok gyártására használják a rádióelektronika számára, az elektroforáláshoz, a műanyag burkolásához, egyes fémek kettős bevonásához másokkal.

A rézbevonat-oldatok összetétele (g / l)

Kénsav réz - 10, kénsav - 10. Megoldás hőmérséklete - 15 ... 25 ° С, növekedési sebesség - 10 μm / h.

Kálium-nátrium-tartarát - 150, réz-szulfát - 30, nátrium-nátrium - 80. Az oldat hőmérséklete 15 ... 25 ° C, a növekedési sebesség 12 μm / h.

Kén-réz - 10 ... 50, kausztikus nátrium - 10 ... 30, Rochelle-só 40 ... 70, formalin (40% -os oldat) - 15 ... 25. Az oldat hőmérséklete 20 ° C, a növekedési sebesség 10 μm / h.

Kénsav - réz - 8 ... 50, kénsav - 8 ... 50. Az oldat hőmérséklete 20 ° C, a növekedési sebesség 8 μm / h.

Kénsav-réz - 63, kálium-tartarát - 115, nátrium-karbonát - 143. Megoldási hőmérséklet - 20 ° C, növekedési sebesség - 15 μm / h.

Kénsav - 80 ... 100, nátrium-karbonát - 80 .., 100, nátrium-karbonát - 25 ... 30, nikkel-klorid - 2 ... 4, só só - 150 ... 180, formalin (40% - - 30 ... 35. Az oldat hőmérséklete 20 ° C, a növekedési sebesség 10 μm / h. Ez a megoldás lehetővé teszi az alacsony nikkeltartalmú filmek beszerzését.

Kénréz - 25 ... 35, nátrium-hidroxid - 30 ... 40, nátrium-karbonát - 20-30, Trilon B - 80 ... 90, formalin (40% -os oldat) - 20 ... 25, Rodanin - 0,003 ... 0,005, vas-szinergetikus kálium (vörösvértest) - 0.1..0.15. Az oldat hőmérséklete 18 ... 25 ° С, a növekedési sebesség 8 μm / h.

Ezt a megoldást a munka időbeni magas stabilitása jellemzi, és lehetővé teszi a vastag rézréteget.

A filmnek az alapfémhez való tapadásának javítása érdekében a hőkezelést ugyanúgy alkalmazzuk, mint a nikkel.

ezüstös

A fémfelületek ezüstözése talán a kézművesek körében a legnépszerűbb folyamat, amelyet munkájuk során használnak. Több tucat példa van. Például egy ezüstréteg helyreállítása nikkel ezüst evőeszközökön, a szamovárok és más háztartási tárgyak ezüstözése.

Az ezüst gravírozók számára a fémfelületek kémiai festésével együtt (amelyet az alábbiakban tárgyalunk) a gravírozott festmények művészi értékének növelése. Képzeld el, hogy egy régimódi ősi harcos, akinek van ezüstözött láncszeme és sisakja.

A kémiai ezüstözés folyamata megoldásokkal és pasztákkal végezhető. Ez utóbbi előnyös, ha nagy felületeket dolgozunk fel (például akkor, amikor a szamovárokat vagy a nagy dombornyomott festményeket).

Az ezüstös oldatok összetétele (g / l)

Ezüst-klorid - 7,5, kálium-ferrocianid-kálium-120, kálium-karbonát - 80. A munkaoldat hőmérséklete körülbelül 100 ° C. Feldolgozási idő - az ezüstréteg kívánt vastagságának eléréséhez.

Ezüst-klorid - 10, nátrium-klorid - 20, savanyú tartarát kálium - 20. Feldolgozás - forrásban lévő oldatban.

Ezüst-klorid - 20, ferrosycerocarbonate - 100, kálium-karbonát - 100, ammónia (30% -os oldat) - 100, nátrium-klorid - 40. Feldolgozás - forrásban lévő oldatban.

Először ezüst-klorid paszta készül - 30 g, borkősav - 250 g, nátrium-klorid - 1250, és mindent vízzel hígítjuk a tejföl vastagságáig. 10 ... 15 g pasztát 1 liter forró vízben oldunk. Feldolgozás - forrásban lévő oldatban.

A részleteket a cinkhuzalok (csíkok) ezüstözési megoldásaiban lógják.

A feldolgozási időt vizuálisan határozzuk meg. Itt meg kell jegyezni, hogy az ezüst jobb, mint a sárgaréz. Ez utóbbi esetében elég vastag ezüstréteget kell felhordani, hogy a sötét réz ne jelenjen meg a bevonórétegen.

Még egy megjegyzés. Az ezüst sókkal készített oldatokat hosszú ideig nem lehet tárolni, mivel ez robbanékony komponenseket képezhet. Ugyanez vonatkozik minden folyékony pasztára.

A paszták összetétele az ezüstözéshez.

300 ml meleg vízben 2 g lapis tollat oldunk fel (gyógyszertárakban ezüst-nitrát és kálium-aminosav keveréke 1: 2 arányban (tömegarányban)). A kapott oldathoz fokozatosan 10% -os nátrium-klorid-oldatot adunk. A klór-ezüst sajtos üledékeit szűrjük és alaposan mossuk 5 ... 6 vízben.

100 ml vízben 20 g nátrium-tioszulfitot oldunk. A kapott oldathoz klór-ezüstöt adunk, amíg az megszűnik. Az oldatot leszűrjük, és a fogporkát hozzáadjuk a folyékony savanyú tejszín konzisztenciájához. Ezt a pasztát pamut tamponnal (ezüst) részletezzük.

Lapis ceruza - 15, citromsav (élelmiszerminőség) - 55, ammónium-klorid - 30. A keverés előtt minden összetevőt porba őrölünk. Az összetevők tartalma% -ban (tömeg).

Ezüst-klorid - 3, nátrium-klorid - 3, nátrium-karbonát - 6, kréta - 2. A komponensek mennyisége (tömeg szerint).

Ezüst-klorid - 3, nátrium-klorid - 8, kálium-tartarát - 8, kréta - 4. Összetevők tartalma - részek (tömeg szerint).

Ezüst-nitrát - 1, nátrium-klorid - 2. Az alkotórészek mennyisége (tömeg szerint).

Az utolsó négy pasztát az alábbiak szerint használjuk. A finom komponensek keverednek. Nedvesítsük meg a tampont, porozzuk le a vegyi reagensek száraz keverékével, dörzsöljük (ezüst) a kívánt részt. A keveréket folyamatosan hozzáadjuk, folyamatosan nedvesítve a tampont.

Amikor alumíniumot és ötvözeteit ezüstözik, először cinket, majd ezüst bevonattal.

A cink-feldolgozást az alábbi megoldások egyikében végezzük.

A cink feldolgozására szolgáló oldatok összetétele (g / l)

Alumíniumhoz

Kálium-szóda - 250, cink-oxid - 55. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 3 ... 5 s.

Kálium-szóda - 120, cink-szulfát - 40. Az oldat hőmérséklete 20 ° C, a feldolgozási idő 1,5 ... 2,0 perc. Az oldat előállításához a nátrium-hidroxidot először feloldjuk a víz felében, és a cink-szulfátot feloldjuk a másikban. Ezután mindkét oldatot összeöntjük.

Dural

Kálium - 10, cink-oxid - 5, só só - 10. Megoldás hőmérséklete - 20 ° С, feldolgozási idő - 1 ... 2 perc.

A cinkát-feldolgozás után az alkotóelemek a fenti megoldások bármelyikében ezüst színűek. A következő megoldásokat (g / l) azonban a legjobbnak tekintjük.

Ezüst-nitrát - 100, ammónium-fluorid - 100. Megoldás hőmérséklete - 20 ° C.

Fluorid ezüst - 100, ammónium-nitrát - 100. Megoldás hőmérséklete - 20 ° C.

bádogozás

Az alkatrészek felületének kémiai ónozását korróziógátló bevonatként és előzetes eljárásként (alumínium és ötvözetei) használják puha forrasztás előtt. Az alábbiakban felsorolunk néhány fém összetételét.

Öblítőszerek (g / l)

Acélhoz

Ón-klorid (olvasztott) - 1, ammónia-alumínium - 15. A barnulás forró oldatban történik, a növekedés sebessége 5 ... 8 μm / h.

Ón-10-klorid, alumínium-ammónium-szulfát - 300. A barnulás forró oldatban történik, a növekedési sebesség 5 μm / h.

Ón-klorid - 20, só só - 10. Megoldási hőmérséklet - 80 ° С, a növekedési sebesség 3 ... 5 mikron / óra.

Klorid-ón - 3 ... 4, Rochelle-só - telítettségig. Az oldat hőmérséklete 90 ... 100 ° C, a növekedés sebessége 4 ... 7 μm / h.

Rézre és ötvözeteire

Ón-klorid - 1, kálium-tartarát - 10. A bélést forró oldatban végezzük, a növekedési sebesség 10 μm / h.

Ón-klorid - 20, nátrium-tejsav - 200. Az oldat hőmérséklete 20 ° C, a növekedési sebesség 10 μm / h.

Ón-klorid - 8, tiourea - 40 ... 45, kénsav - 30 ... 40. Az oldat hőmérséklete 20 ° C, a növekedési sebesség 15 μm / h.

Ónklorid - 8 ... 20, tiourea - 80 ... 90, sósav - 6,5 ... 7,5, nátrium - klorid - 70 ... 80. Az oldat hőmérséklete 50 ... 100 ° C, a növekedési sebesség 8 μm / h.

Ón-klorid - 5,5, tiourea - 50, borkősav - 35. Az oldat hőmérséklete 60 ... 70 ° C, a növekedési sebesség 5 ... 7 μm / h.

A rézből és ötvözeteiből készült részek megmunkálásakor a cink függőkön lógnak. Kis alkatrészek "por" cink fűrészpor.

Alumínium és ötvözetei esetében

Az alumínium és az ötvözeteinek bőrezését néhány további folyamat előzi meg. Először az acetonnal vagy a B-70-es benzinnel zsírtalanított részeket 5 percig 70 ° C hőmérsékleten, a következő összetételű (g / l) hőmérsékleten dolgozzuk fel: nátrium-karbonát - 56, nátrium-foszfát - 56. Ezután az alkatrészeket 30 másodpercig 50% -os nitrogénoldatban csökkentjük savval, folyó víz alatt alaposan mossuk, és azonnal helyezzük az egyik oldatba (a tinneléshez).

Nátrium-stannát - 30, nátrium-hidroxid - 20. Megoldási hőmérséklet - 50 ... 60 ° С, növekedési sebesség - 4 μm / h.

Nátrium-stannát - 20 ... 80, kálium-pirofoszfát - 30 ... 120, nátrium-szóda - 1,5 L, 7, ammónium-oxalát - 10 ... 20. Az oldat hőmérséklete 20 ... 40 ° С, a növekedési sebesség 5 μm / h.

Fémbevonatok eltávolítása

Jellemzően ez az eljárás szükséges az alacsony minőségű fémfóliák eltávolításához vagy a felújítható fémtermékek tisztításához.

Az alábbi megoldások gyorsabban működnek magas hőmérsékleten.

A fém bevonatok eltávolítására szolgáló oldatok összetétele (térfogat szerint)

Nikkel eltávolítása acélból acélból

Nitrogénsav - 2, kénsav - 1, szulfát - vas (oxid) - 5 ... 10. A keverék hőmérséklete 20 ° C.

Nitrogénsav - 8, víz - 2. oldat hőmérséklete - 20 ° C.

Nitrogénsav - 7, ecetsav (jég) - 3. A keverék hőmérséklete 30 ° C.

Nikkel eltávolítása rézből és ötvözeteiből (g / l)

Nitrobenzoesav - 40 ... 75, kénsav - 180. Megoldás hőmérséklete - 80 ... 90 ° C.

Nitro-benzoesav - 35, etilén-diamin - 65, tiokarbamid - 5 ... 7. Megoldás hőmérséklete - 20 ... 80 ° С.

Technikai salétromsavat használnak a nikkel alumíniumból és ötvözeteiből való eltávolítására. A savas hőmérséklet 50 ° C.

A réz eltávolítása acélból

Nitrobenzoesav - 90, dietiléntriamin - 150, ammónium-klorid - 50. Az oldat hőmérséklete 80 ° C.

A nátrium-piroszulfonsav 70, az ammónia (25% -os oldat) 330 ° C. Az oldat hőmérséklete 60 °.

Kénsav - 50, króm-anhidrid - 500. Az oldat hőmérséklete 20 ° C.

A réz eltávolítása alumíniumból és ötvözeteiből (cink feldolgozással)

Króm-anhidrid - 480, kénsav - 40. Az oldat hőmérséklete 20 ... 70 ° C.

Műszaki salétromsav. Az oldat hőmérséklete 50 ° C.

Ezüst eltávolítása acélból

Nitrogénsav - 50, kénsav - 850. Hőmérséklet - 80 ° C

Technikai nitrogénsav. Hőmérséklet - 20 ° C

A rézből és ötvözeteiből származó ezüstöt technikai salétromsavval távolítjuk el. Hőmérséklet - 20 ° C

A krómot eltávolítjuk az acélból nátrium-nátrium-oldattal (200 g / l). Az oldat hőmérséklete - 20 ° C.

A rézből és ötvözeteiből származó krómot 10% -os sósavval eltávolítjuk. Megoldás hőmérséklete - 20 ° C

Az acélból készült cinket 10% -os sósavval eltávolítjuk - 200 g / l. Megoldás hőmérséklete - 20 ° C

A cinket rézből és ötvözeteiből tömény kénsavval távolítjuk el. Hőmérséklet - 20 ° C.

A kadmiumot és a cinket az összes fémből 120 g / l-es alumínium-nitrát oldattal távolítják el. Megoldás hőmérséklete - 20 ° C

Az acélból készült ón a nátrium-hidroxid - 120, nitro-benzoesav - 30-at tartalmazó oldattal eltávolítjuk. Az oldat hőmérséklete 20 ° C.

A rézből és ötvözeteiből készült ón a vas (III) -klorid - 75 ... 100, réz-szulfát - 135 ... 160, ecetsav (jég) - 175 oldatával távolítható el. Az oldat hőmérséklete 20 ° C.

Fémek kémiai oxidációja és festése

A fém alkatrészek felületének kémiai oxidációja és festése a korróziógátló bevonat kialakítására szolgál az alkatrészek felületén, és fokozza a bevonat dekoratív hatását.

Az ősi időkben az emberek már oxidálhatták a kézművességüket, megváltoztatták a színüket (az ezüst színeződése, az arany színezése stb.), Az acél tárgyakat temetik el (az acélrész 220… 325 ° C-ra melegítve, kenderolajjal kenték).

Az acél oxidálására és festésére szolgáló oldatok összetétele (g / l)

Ne feledje, hogy az oxidáció előtt a részt őröljük vagy polírozzuk, zsírtalanítjuk és dekapitáljuk.

Fekete szín

Nátrium-nátrium - 750, nátrium-nitrát - 175. Az oldat hőmérséklete 135 ° C, a feldolgozási idő 90 perc. A film sűrű, fényes.

Kálium-szóda - 500, nátrium-nitrát - 500. Az oldat hőmérséklete 140 ° C, a feldolgozási idő 9 perc. A film intenzív.

Nátrium-nátrium - 1500, nátrium-nitrát - 30. Az oldat hőmérséklete 150 ° C, a feldolgozási idő 10 perc. Matt film.

Nátrium-nátrium - 750, nátrium-nitrát - 225, nátrium-nitrát - 60. Megoldás hőmérséklete - 140 ° C, feldolgozási idő - 90 perc. A film ragyogó.

Kalcium-nitrát - 30, ortofoszforsav - 1, mangán-peroxid - 1. Az oldat hőmérséklete 100 ° C, a feldolgozási idő 45 perc. Matt film.

A fenti eljárások mindegyikét az oldatok magas üzemi hőmérséklete jellemzi, amely természetesen nem teszi lehetővé nagy méretű alkatrészek feldolgozását. Van azonban egy "alacsony hőmérsékletű oldat", amely alkalmas erre a célra (g / l): nátrium-tioszulfát - 80, ammónium-klorid - 60, ortofoszforsav - 7, salétromsav - 3. Megoldási hőmérséklet - 20 ° C, feldolgozási idő - 60 perc . A film fekete, matt.

Az acélrészek oxidálódása (megfeketedése) után 15 percig 120 g / l kálium-króm-oldattal 60 ° C hőmérsékleten kezeljük.

Az alkatrészeket ezután mossuk, szárítjuk és bármilyen semleges motorolajjal bevonjuk.

Kék szín

Sósav - 30, vas-klorid - 30, salétromsav, higany - 30, etil-alkohol - 120. Az oldat hőmérséklete 20 ... 25 ° C, a feldolgozási idő 12 óra.

Nátrium-hidroszulfur - 120, ólom-acetát - 30. Az oldat hőmérséklete 90 ... 100 ° C, a feldolgozási idő 20 ... 30 perc.

Kék szín

Ólom-acetát - 15 ... 20, nátrium-tioszulfát - 60, ecetsav (jég) - 15 ... 30. Az oldat hőmérséklete 80 ° C. A feldolgozási idő a színintenzitástól függ.

A réz oxidációjára és festésére szolgáló oldatok összetétele (g / l)

Kék fekete szín

Kausztikus szóda - 600 ... 650, nátrium-nitrát - 100 ... 200. Az oldat hőmérséklete 140 ° C, a feldolgozási idő 2 óra.

Kálium-szóda - 550, nátrium-nitrit - 150 ... 200. Az oldat hőmérséklete 135 ... 140 ° C, a feldolgozási idő 15 ... 40 perc.

Kálium-szóda - 700 ... 800, nátrium-nitrát - 200 ... 250, nátrium-nitrát -50 ... 70. Az oldat hőmérséklete 140 ... 150 ° С, a feldolgozási idő 15 ... 60 perc.

Kálium - 50 ... 60, kálium-perszulfát - 14 ... 16. Az oldat hőmérséklete 60 ... 65 С, a feldolgozási idő 5 ... 8 perc.

Kálium-szulfid - 150. Megoldás hőmérséklete - 30 ° С, feldolgozási idő - 5 ... 7 perc.

A fentieken kívül az úgynevezett kénes máj oldatát is alkalmazzuk. A kénmájt úgy kapjuk, hogy egy vasedényben 10 ... 15 percig (keverés közben) 1 tömegrész kéntartalmú kálium-karbonátot (kálium) kapunk. Az utóbbit ugyanolyan mennyiségű nátrium-karbonát vagy kausztikus szóda helyettesítheti.

A kénes máj üveges tömegét öntöttük egy vaslemezre, lehűtöttük és porszerűre törtük. A kénes májat légmentesen lezárt tartályban tárolja.

A kénmáj-oldatot zománcozott edényben 30 ... 150 g / l sebességgel állítjuk elő, az oldat hőmérséklete 25 ... 100 ° C, a feldolgozási időt vizuálisan határozzuk meg.

A kénes máj, a réz kivételével, jól megfeketedett ezüst és kielégítően acél lehet.

Zöld szín

Nitrát réz - 200, ammónia (25% -os oldat) - 300, ammónium-klorid - 400, nátrium-acetát - 400. Az oldat hőmérséklete 15 ... 25 ° C. A színintenzitást vizuálisan határozzuk meg.

Barna szín

Kálium-klorid - 45, nikkel-szulfát - 20, réz-szulfát - 100. Az oldat hőmérséklete 90 ... 100 ° C, a színintenzitás vizuálisan kerül meghatározásra.

Barna-sárga

Kálium-szóda - 50, kálium-perszulfát - 8. Az oldat hőmérséklete 100 ° C, a feldolgozási idő 5 ... 20 perc.

Kék szín

Nátrium-tioszulfát - 160, ólom-acetát - 40. Megoldási hőmérséklet - 40 ... 100 ° C, feldolgozási idő - akár 10 perc.

Sárgaréz oxidálására és festésére szolgáló vegyületek (g / l)

Fekete szín

Szén-réz - 200, ammónia (25% -os oldat) - 100. Megoldás hőmérséklete - 30 ... 40 ° С, feldolgozási idő - 2 ... 5 perc.

Kétszén-réz - 60, ammónia (25% -os oldat) - 500, sárgaréz (fűrészpor) - 0,5. Az oldat hőmérséklete 60 ... 80 ° С, a feldolgozási idő 30 perc.

Barna szín

Kálium-klorid - 45, nikkel-szulfát - 20, réz-szulfát - 105. Az oldat hőmérséklete 90 ... 100 ° С, a feldolgozási idő legfeljebb 10 perc.

Kén-réz - 50, nátrium-tioszulfát - 50. Megoldási hőmérséklet - 60 ... 80 ° C, feldolgozási idő - akár 20 perc.

Nátrium-szulfát - 100. Az oldat hőmérséklete 70 ° C, a feldolgozási idő akár 20 perc.

Kén-réz - 50, kálium-permanganát - 5. Megoldási hőmérséklet - 18 ... 25 ° С, feldolgozási idő - akár 60 perc.

Kék szín

Ólom-acetát - 20, nátrium-tioszulfát - 60, ecetsav (lényeg) - 30. Az oldat hőmérséklete 80 ° C, a feldolgozási idő 7 perc.

Zöld szín

Nikkel-ammónium-szulfát - 60, nátrium-tioszulfát - 60. Megoldási hőmérséklet - 70 ... 75 ° С, feldolgozási idő - 20 percig.

Nitrát réz - 200, ammónia (25% -os oldat) - 300, ammónium-klorid - 400, nátrium-acetát - 400. Megoldás hőmérséklete - 20 ° C, feldolgozási idő - 60 percig.

A bronz oxidálására és festésére szolgáló vegyületek (g / l)

Zöld szín

Ammónium-klorid - 30, 5% ecetsav - 15, réz átlagos ecetsója - 5. Megoldási hőmérséklet - 25 ... 40 ° C. A későbbiekben a bronz színintenzitást vizuálisan határozzuk meg.

Ammónium-klorid - 16, savkálium-hidroxid - 4, 5% ecetsav - 1. Megoldás hőmérséklete - 25 ... 60 ° C.

Nitrát réz - 10, ammónium-klorid - 10, cink-klorid - 10. Az oldat hőmérséklete 18 ... 25 ° C.

Sárga zöld

Nitrát réz - 200, nátrium-klorid - 20. Megoldás hőmérséklete - 25 ° C

Kéktől sárga zöldig

A feldolgozási időtől függően a 250-es ammónium-karbonátot tartalmazó oldatban - 250-es, ammónium-klorid - 250-es színt kapunk sárgából zöldre. Az oldat hőmérséklete 18 ... 25 ° C.

A patináció (a régi bronz megjelenése) ilyen oldatban történik: kénes máj - 25, ammónia (25% -os oldat) - 10. Az oldat hőmérséklete 18 ... 25 ° C.

Az ezüst oxidálására és festésére szolgáló vegyületek (g / l)

Fekete szín

Kénmáj - 20 ... 80. Az oldat hőmérséklete - 60, 70 ° C A továbbiakban a színintenzitást vizuálisan határozzuk meg.

Ammónium-karbonát - 10, kálium-szulfid - 25. Megoldás hőmérséklete - 40 ... 60 ° C.

Kálium-szulfát - 10. Megoldás hőmérséklete - 60 ° C

Kénsav-réz - 2, ammónium-nitrát - 1, ammónia (5% -os oldat) - 2, ecetsav (lényeg) - 10. Megoldási hőmérséklet - 25 ... 40 ° С. A komponensek tartalmát ebben az oldatban részenként (tömeg szerint) adjuk meg.

Barna szín

Ammónium-szulfát-oldat - 20 g / l. Az oldat hőmérséklete 60 ... 80 ° С.

Kénsav-réz - 10, ammónia (5% -os oldat) - 5, ecetsav - 100. Megoldás hőmérséklete - 30 ... 60 ° C. A komponensek tartalma az oldatban - részek (tömeg szerint).

Kénsav-réz - 100, 5% ecetsav - 100, ammónium-klorid - 5. Megoldás hőmérséklete - 40 ... 60 ° C. A komponensek tartalma az oldatban - részek (tömeg szerint).

Kénsav-réz - 20, kálium-nitrát - 10, ammónium-klorid - 20, 5% ecetsav - 100. Megoldás hőmérséklete - 25 ... 40 ° C. A komponensek tartalma az oldatban - részek (tömeg szerint).

Kék szín

Kénmáj - 1,5, ammónium-karbonát - 10. Az oldat hőmérséklete 60 ° C.

Kénmáj - 15, ammónium-klorid - 40. Az oldat hőmérséklete 40 ... 60 ° C.

Zöld szín

Jód - 100, sósav - 300. Az oldat hőmérséklete 20 ° C.

Jód - 11,5, kálium-jodid - 11,5. Megoldás hőmérséklete - 20 ° C

Figyelem! Az ezüst zöld színezésénél a sötétben kell dolgoznia!

Nikkel oxidációs és festési összetétele (g / l) \\ t

A nikkel csak fekete színűre festhető. Az oldat (g / l) tartalmaz: ammónium-perszulfát - 200, nátrium-szulfát - 100, vas-szulfát - 9, általános ammónium - 6. oldat hőmérséklete - 20 ... 25 ° С, feldolgozási idő - 1-2 perc.

Alumínium és ötvözeteinek oxidálására szolgáló vegyületek (g / l)

Fekete szín

Az ammónium-molibdát 10 ... 20, ammónium-klorid - 5 ... 15. Az oldat hőmérséklete 90 ... 100 ° C, a feldolgozási idő 2 ... 10 perc.

Szürke szín

Arzén-trioxid - 70 ... 75, nátrium-karbonát - 70 ... 75. Az oldat hőmérséklete forrásban van, a feldolgozási idő 1 ... 2 perc.

Zöld szín

Ortofoszforsav - 40 ... 50, savas kálium-fluorid - 3 ... 5, króm-anhidrid - 5 ... 7. Az oldat hőmérséklete 20 ... 40 С, a feldolgozási idő 5 ... 7 perc.

Narancssárga szín

Króm-anhidrid - 3 ... 5, fluor-nátrium-szilikát - 3 ... 5. Az oldat hőmérséklete 20 ... 40 ° С, a feldolgozási idő 8 ... 10 perc.

Sárga barna

Nátrium-karbonát - 40 ... 50, nátrium-króm-sav - 10 ... 15, kausztikus nátrium - 2 ... 2.5. Az oldat hőmérséklete 80 ... 100 ° С, a feldolgozási idő 3 ... 20 perc.

Védőanyagok

Gyakran a kézművesnek csak a hajó egy részét kell feldolgoznia (festeni, bevonni más fémekkel, stb.), És a többi felületet változatlanul hagyni.

Ehhez a felületet, amelyet nem kell lefedni, egy védőanyaggal festjük, amely megakadályozza egy vagy másik film kialakulását.

A legolcsóbb, de nem hőálló védőbevonatok a viaszos anyagok (viasz, sztearin, paraffin, ceresin) terpentinben oldva. Az ilyen bevonat előállításához a viaszot és a terpentint általában 2: 9 arányban keverjük. Készítse elő ezt a készítményt az alábbiak szerint. Vízfürdőben a viasz megolvadt, és meleg terpentint vezet be belőle. Annak érdekében, hogy a védő kompozíció ellentétes legyen (jelenlétét jól látható, szabályozott), az alkoholban oldódó sötét színű festék kis mennyisége kerül a készítménybe. Ha ez nem áll rendelkezésre, akkor nem nehéz hozzáadni egy kis mennyiségű sötét zsákkrémet a készítményhez.

Lehetséges olyan összetételű recept készítése, amely összetételében összetettebb,% (tömegszázalék): paraffin - 70, méhviasz - 10, gyanta - 10, hanglakk (kuzbasslak) - 10. Minden összetevőt összekeverünk, alacsony hőmérsékleten megolvasztunk és alaposan összekeverünk.

A viaszos védőanyagokat ecsettel vagy tamponnal melegítjük fel. Mindegyik 70 ° C-nál nem magasabb üzemi hőmérsékletre van tervezve.

Az aszfalton, bitumenen és sátrakon alapuló védő kompozíciók valamivel jobb hőállósággal rendelkeznek (üzemi hőmérséklet 85 ° C-ig). Általában terpentinnel hígítjuk 1: 1 arányban (tömeg). A hideg összetételt ecsettel vagy tamponnal helyezzük a rész felületére. Szárítási idő - 12 ... 16 óra.

A perklórvinil festékek, lakkok és zománcok akár 95 ° C-ig is ellenállnak, olaj-bitumen lakkok és zománcok, aszfalt-olaj és bakelit lakkok 120 ° C-ig.

A leginkább savas rezisztens védőkompozíció a 88N (vagy "Moment") és a töltőanyag (porcelán liszt, talkum, kaolin, króm-oxid) keveréke 1: 1 arányban. A kívánt viszkozitást úgy állítjuk elő, hogy az elegyhez 2 rész (térfogat) B-70 benzint és 1 rész etil-acetátot (vagy butil-acetátot) tartalmazó oldószert adunk hozzá. Működés, a védő összetétel hőmérséklete - 150 ° C-ig

Jó védő kompozíció - epoxi lakk (vagy gitt). Üzemi hőmérséklet - 160 ° C-ig

NICKEL PLATINGa fémfelületekre való alkalmazás technikai folyamata b. vagy m vékony fólia nikkel vagy nikkelötvözetből; Ennek az alkalmazásnak a célja a fém korróziójának csökkentése, a külső réteg keménységének növelése, a felület visszaverődésének növelése vagy megváltoztatása, egy szépebb megjelenés. A Bettger által először 1842-ben szerzett és az USA-ban 1860 óta iparosodott, a nikkelezés most az egyik legszélesebb körben alkalmazott fémipari bevonási módszer az ipar számára.

A nikkelezés meglévő számos módszere két fő csoportra osztható: érintkezési módszerek és módszerek galvanizáló; Napjainkban az utóbbit leggyakrabban használják. Nikkelfóliát alkalmazunk különböző fémek felszínére, és a nikkel bevonat jellege szerint a következő csoportokra oszthatók: 1) réz, sárgaréz, bronz, cink, 2) vas, 3) ón, ólom és brit fém ötvözetek, 4 ) alumínium és alumíniumötvözetek. A nikkelfóliák eléggé kielégítő vasvédelmet jelentenek a belső rozsdásodás ellen.

Ezek azonban nem elegendőek a szabadban; Ezenkívül a forró zsírok, ecet, tea, mustár a polírozott nikkelezett felületekre hatnak, aminek következtében az étkezést és a konyhát nikkelezett ételek festik. Abban az esetben, ha teljesen megbízható védelmet kell nyújtani a rossz időjárás hatásai és egyidejűleg egy nikkelezett felület elegáns megjelenése ellen, a vas b. kettős fólia - cink, majd nikkel. Ez a kettős bevonat (cink, majd nikkel) szintén az ún. fűző acél. Ha különösen ellenálló fóliákat, például huzalokat kell előállítani, egyidejűleg mind nikkelet, mind platinát lerakjuk, és az utóbbi mennyiségét fokozatosan 25% -ról 100% -ra emeljük, és végül 900-1000 ° C-os hidrogénáramban kalcináljuk. Nagy méretű tárgyak, mint például a forrásban lévő kazánok, centrifugális dobok vagy ventilátorok, ha a gazdasági feltételek miatt nem lehet tiszta nikkelből készültek, de nem eléggé erősek a vas vagy réz nikkelfóliával, néhány mm-es ólomréteggel és nikkelréteggel vannak bevonva. 1-2 mm. A vas és acél nikkelezett termékek rozsdásodása a nikkelfilm vékony pórusaiban maradó elektrolit jelenléte miatt van. Ez a jelenség megszűnik, ha a termékeket nikkellemez előtt 200 ° C-on olajban tartják, hűtés után zsírtalanítják, enyhén összekeverik, majd gyengén áramló nikkel-citrát fürdőben, majd végül 200 ° C-os szekrényben szárítják; majd a nedvességet eltávolítják a pórusoktól, amelyeket a benne lévő olaj elzár.

Számos javaslat van a kettős védőfóliák öntöttvasra, vasra vagy acéllemezekre, huzalokra és szalagokra történő alkalmazására a fentiek fordított sorrendjében, azaz először a termékeket vékony nikkelfóliával érintkeztetjük vagy elektrolitikus módszerrel fedjük le, majd az olvadt cinkbe vagy ónba fürdjük. (Vivien és Lefebre, 1860). Azt is javasoljuk, hogy egy bizonyos mennyiségű nikkelt 25-28 kg cinkből, 47-49 kg ólomból és 15 kg ónból álló ötvözethez adjunk, amelyet a vaslemezek forró bevonására használnak. Az alumínium és ötvözetei felületének tartóssága sóval és tengeri vízzel m. B. galvanikus lerakódás útján érhető el, miután homokszóróval tisztítottuk, egymást követő rétegek: 6 mikron vastag nikkel, 20 mikron réz, majd ismét 50 mikron nikkel, majd a felületet csiszolták. Az alumínium ellenállása a 15% -os nátrium-alkáliával szemben egy 40 mikron vastag nikkelfilmmel érhető el. Bizonyos esetekben a bevonatot nem tiszta nikkelrel, hanem ötvözettel, például nikkel-rézzel alkalmazzuk; ehhez az elektrolízist kádokat tartalmazó fürdőben végezzük a kívánt ötvözet arányában; a lerakódott fóliát ezután ötvözetké alakítjuk át, a terméket melegen melegítjük.