Nikkellemez alkatrészek otthon. A nikkelezés otthonában jellemzői és technológiája

Az otthoni nikkelezés egyszerű folyamat. Miután megtartották, a fém felület hosszú ideig védett a korrózió ellen. Az anyagot a gépgyártásban, az optikai termelésben használják.

A vas- vagy színesfém szerkezeti elemei védve vannak a korrózió ellen, és kevésbé vannak kopásnak kitéve. Ha a nikkeloldat összetételében foszfor van jelen, a felületi film erősebbé válik, és a keménység értéke megközelíti a krómozott felületet.

A végrehajtási folyamatról

A nikkel bevonat a technológia igényelt része, és a megoldás a késztermék bevonására. Egy vékony, folyékony nikkelréteget alkalmazunk, melynek vastagsága 0,8 μm és 0,55 mikrométer között állítható. A nikkel bevonatú fém is dekoratív bevonat funkcióját végzi.

Ez a folyamat biztosítja a tartós fólia kialakulását, amely segíti a termék lúgokkal és savakkal szembeni védelmét, valamint a légköri megnyilvánulásokat. A csöveket, csapokat, adaptereket és egyéb alkatrészeket tartalmazó egészségügyi termékek gyártásához a tökéletes megoldás.

Ezzel a módszerrel a külső hatások elleni védelem ajánlott:

- Fémtermékek, amelyek működése a szabadban biztosított.

- Autó karosszéria.

- Eszközök és berendezések, amelyekkel a fogászati klinikák rendelkeznek.

- Fém alkatrészek, ha a vízi környezetben tervezik működésüket.

- Acél vagy alumínium szerkezetek, amelyek a kerítés funkcióját végzik.

- Termékek, amelyek működése során kölcsönhatásba lépnek a vegyi anyagokkal.

A Total számos egyedülálló módszert gyakorolt a munka elvégzésére. Alkalmazást találtak a termelésben és a mindennapi életben. Mindenesetre érdeklődik a munka elvégzésének folyamatában a személyes műhelyekben, mert nem kell komplex technológiai műveleteket végezni.

Ezek a módszerek a következők:

- kémiai nikkel bevonat;

- elektrolit bevonat.

Galvanizálási paraméterek:

| Értékelési kritérium | A termékbevonat típusa | |

| galvanizált | vegyi | |

| Az anyag olvadásához szükséges hőmérséklet | 1450 0 С | 890 0 С |

| Az anyag ellenállóképességének határértéke, OM x m | Körülbelül 8,5 * 10 -5 | Körülbelül 60 * 10 -5 |

| Érzékenység a mágnesesség kialakulására | 37 | 4 |

| Vickers keménység | 250 | 550 |

| A longitudinális törzs indexe% -ban | 10-30 | 3-6 |

| Erő a markolaton | 35-45 | 35-50 |

A munka elvégzéséhez

Egy vékony anyag alkalmazása a kezelendő felületre hozzájárul a fényesség kialakulásához és a hőmérsékleti különbségek és az agresszív környezeti hatások elleni védelemhez.

Mielőtt a feladatot közvetlenül elvégeznénk, a fémet óvatosan elő kell készíteni, hogy a nikkelnek a felületi réteghez való tapadása szilárd legyen.

Technológiai képzés:

- Finom csiszolópapír-feldolgozás.

- A felületet ecsettel és kemény sörtékkel vagy fémhuzallal dörzsöljük.

- Öblítse le vízzel.

- Zsírmentesítés nátrium-karbonát oldatban.

- Öblítsük újra tiszta vízzel.

Mivel a nikkelrel kezelt felület gyakran gyorsan elveszíti a fény és a mérleg visszaverődésének képességét, krómozott. Ez a bevonat biztosítja a megbízhatóságot a termék használata során.

Az acélfelületre alkalmazott kompozíció katódos védelmet biztosít az anyag számára. Ezért a nikkel bevonatú acél biztosítja a megbízhatóságot a termék működése közben. Ha a felületet nikkelrétegek részben nem védik, akkor hamarosan rozsda jelenik meg, és az edzett nikkelréteg fokozatosan leszakad. A fém vastag nikkel bevonattal történő bevonását javasolja.

A bevonat réz- és vasfelületekre vagy ezek alapján készült ötvözetekre alkalmazható. Titán vagy volfrám és más fémek is kezelhetők nikkelrel. Nem ajánlott olyan anyagokat bevonni, mint az ólom, a bizmut, az ón vagy a kadmium. Az acélfelület bevonása előtt az utóbbit vékony rézréteggel kell kezelni.

Elektrolitikus nikkel bevonat

Ezt galvanikus nikkel bevonatnak is nevezik. Ez a módszer olcsónak tekinthető, így a leggyakrabban használt. A bevonatok porózusak, és közvetlenül függenek a hordozó előkészítésétől és a védőbevonat vastagságától. Annak érdekében, hogy ezt a munkát megfelelő minőségben lehessen végezni, a pórusok fejlődésének százalékos arányát csökkenteni kell. Ebből a célból az alkatrész vagy a többrétegű bevonat előzetes rézbevonása történik.

A bázisok elektrokémiai nikkel bevonását az alábbi lépésekben végezzük:

- A nikkel bevonó elektrolitot a leírt eljárás szerint állítjuk elő. Ehhez 200 ml vizet 60 g nikkel-szulfátot, 7 g nikkel-kloridot és 6 gramm bórsavat kell készíteni. Minden komponenst óvatosan vízzel kell hígítani egy tervezett tartályban. Acél vagy réz felületének fedezéséhez nikkel anódokat kell használni, amelyek közvetlenül az elektrolitba merülnek.

- Ezután rögzítse a részt a vezetékre, és helyezze a nikkellemezek közé, és a nikkellemezeken áthaladó vezetékeket csatlakoztatni kell. Az alkatrészek összekapcsolása negatív elektromos töltéssel történik, a vezetékek pedig pozitívak.

- Ezt követi a reosztát és a mikroaméter csatlakoztatása az áramforrás vezérlő áramköréhez. Az ilyen cselekvés biztosításához 6 V-nál nem nagyobb feszültségű áramforrásokat kell kiválasztani. Az áramerősségnek a termékre gyakorolt hatása nem haladhatja meg a 20 percet.

- Miután a terméket meg kell mosni és szárítani kell. Az eredmény matt szürkés bevonat volt.

- A fényesség biztosítása érdekében szükséges a felületréteg polírozása.

A művelet gyártásának minden pozitív tulajdonságával kapcsolatban jelentős hátrány áll fenn, amit meg kell jegyezni. A fémtermékek elektrolitikus feldolgozása során a bevonat egyenlőtlen, azaz a héjak nem töltődnek ki, és a kiálló érdesség helyén a nikkelezett réteg elvezet.

Kémiai módszer

Ez az eljárás költséges az elektrolithoz viszonyítva. Kiderül, hogy az alkalmazott réteg elég tartós és vékony alapja.

Nikkel bevonó részek a következők szerint: \\ t

- 10% -os cink-klorid-oldatot készítünk, és kis adagokban nikkel-szulfát oldatban hígítjuk, hogy világos zöld színt kapjunk.

- Ezután porcelánból készült edényt használva a kapott keveréket forrásig kell melegíteni. Nem kell félni, hogy szörnyű lesz, semmilyen módon nem befolyásolja a tervezett munka minőségét.

- A nikkel bevonatoláshoz a korábban porított és szódaoldattal zsírtalanított anyagot a forrásban lévő oldatba kell meríteni.

- A forráspontnak legalább egy órának kell lennie, de a folyadék elpárologtatásakor fokozatosan hozzá kell adni a desztillált vizet a tartályhoz. Ha a telített zöld szín könnyebb, azt jelenti, hogy hozzá kell adni egy kis mennyiségű nikkel-szulfátot.

- Miután a forrásidő eltelt, távolítsa el a részt, és öblítse le vízben a benne oldódó krétával.

- Alaposan szárítsa meg a szabadban.

Az ezzel a módszerrel bevont, vasfémből készült termékek tartósak és megbízhatóak.

A védőréteg kémiai lerakódásának elemzése azt mutatja, hogy a folyamatban lévő eljárás a nikkelt nátrium-hipofoszfit és más elemek felhasználásával történő sófolyadékból történő visszanyerésén alapul. Az oldatok lehetnek lúgosak és savasak.

A savkészítmények célja a nem színesfémek vagy vasfémek feldolgozására. Az alkáliákat rozsdamentes felületekre alkalmazzák.

A sav növekvő hőmérsékleten csökkenti a kisülést, de a felület alacsonyabb érdességmutatóval történik. Ilyen készítmény alkalmazása esetén a bevonat jó tapadást biztosít a felülethez.

Az összes fém esetében a nikkel bevonatú víz összetételét használjuk. Nemcsak a desztillált vizet használhatjuk, hanem a hűtőben kialakított kondenzátumot is. A kémiai reagenseket a „H” betűvel a legjobban használják.

Az oldat előállításához az összes alkotórészt vízzel hígítjuk, majd nátrium-hipofoszfitot adunk hozzá. Egy liter oldat elegendő a 10x10 cm2 felületű nikkelezéshez.

A fekete bevonatról

A fekete nikkel bevonat egyidejűleg két céllal rendelkezik:

- dekoratív bevonat;

- speciális cél.

Ugyanakkor a fém védelmi tulajdonságai nem eléggé biztosítottak, e következtetés alapján a cink, kadmium vagy nikkel közbenső rétegeit kell alkalmazni. Ugyanakkor az acélnak horganyzottnak kell lennie, és a színesfémeknek nikkelezettnek kell lenniük. A bevonat vastagsága meglehetősen vastag, legfeljebb 2 mikron, ezért törékeny. Nikkeloldattal ellátott fürdőkhöz jelentős mennyiségű rodanidot és cinket adunk hozzá.

A készítmény a nikkelelem mintegy 50% -át teszi ki, míg a többi szén, cink, nitrogén és kén.

Az alumínium- vagy acélszerkezetek nikkelbevonását úgy végezzük, hogy az összes komponens feloldásával fürdőket készítünk, majd szűrjük. A bórsavval rendszerint problémák merülnek fel, amikor feloldódik, de külön vízzel hígítható 700 ° C hőmérsékleten. Ezzel a színnel telített nikkel bevonat közvetlenül arányos a szállított áram sűrűségének mutatójával.

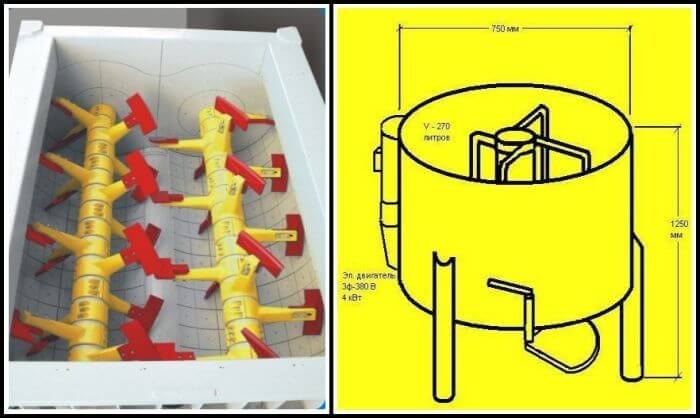

Körülbelül nikkel bevonó fürdők

A nikkel bevonó fürdők otthoni műhelyeiben három összetevőt használnak: szulfát, bórsav és klorid. A szulfát - a nikkelionok képződésének forrása. A klorid jelentősen befolyásolja a nikkel-anódok működését, és a százalékos koncentrációt nem veszik figyelembe.

Ha nincs elegendő klorid a fürdőben, a nikkel-kibocsátás kicsi, a kimeneti áram csökken, és a kapott bevonat minősége sok kívánnivalót hagy.

Az anódok szinte teljesen feloldódnak az alumínium- vagy réztermékek bevonására. A klorid segíti a fürdők vezetőképességének növelését nagy cinkkoncentrációban. A bórsavoldat normális savasságot biztosít.

Videó: kémiai nikkel bevonat.

A műanyag bevonatról

A króm-műanyag otthon a következő:

- A műanyag burkolásához strukturális elemeket vagy alkatrészeket kell csatlakoztatni a transzformátorhoz.

- Vegyünk egy ecsetet, amely szintén csatlakozik a transzformátorhoz és öntsön elektrolitot.

- Vigyen fel egy elektrolitréteget az előkészített felületre, mozgassa felfelé és lefelé.

- Ha szükséges, az alkalmazási réteget meg kell ismételni.

A bevonó réteg jól elhelyezéséhez legalább 30-szor meg kell ismételni az eljárást.

A feldolgozás után a műanyag alkatrészek felületét szárítani és vízzel öblíteni kell. A krómozott felületek vonzónak tűnnek, ha a terméket egy darab filcdörzsöléssel dörzsöljük, így a bevonat ragyog.

A műanyag termékek krómozott bevonása nem mindig lehetséges, ezért előnyben részesítik a nikkel-oldatokat.

A műanyag termékek krómozott bevonása elég nehéz és költséges, például a transzformátor ára jelentős. Tehát a legjobb megoldás az lenne, ha kapcsolatba lépne egy speciális szervezettel.

A termékek bevonásával végzett munka során a kémiai folyamatok zajlanak, így a vegyész kézikönyv 21 hasznos.

Működés közben az anyagok fizikai kopásnak vannak kitéve. A fém tulajdonságainak számos védelmi módszerrel történő visszaállítása. A védelem egyik leghatékonyabb módja a nikkel bevonó anyagok.

A nikkel otthonra történő lerakódására a kémiai és elektrolitikus nikkelezés módszerével.

Mi az úgynevezett nikkel bevonat

A nikkel bevonat egy vékony nikkelbevonat alkalmazása az anyag felületére vonatkozik. A nikkelréteg 1–50 μm.

Egy nikkelréteget használnak az anyagok korróziógátló és kopásálló tulajdonságainak javítására. Ez a bevonat gyakran védő és dekoratív értékű.

A nikkel bevonat acél és színesfém ötvözetek feldolgozására szolgál. A mangánból, titánból, volfrámból, molibdénből és ötvözetekből készült termékek védelme érdekében egy vékony nikkelréteget használnak.

Kifejlesztett és sikeresen alkalmazott módszerek nikkel védőbevonat alkalmazására kerámia, műanyag, porcelán, üveg és egyéb nemfémes felületeken.

A nikkelezés típusai

A nikkelezés egyszerű otthoni körülmények között kétféleképpen történik:

- elektrolit;

- vegyi anyag.

A módszer megválasztása az anyag szerkezetétől és alakjától függ.

Az elektrolitikus eljárás során az anyagokat részben vagy teljesen ionokból állítják elő, és ionos vezetőképességgel rendelkeznek. A nikkel bevonatot ezen anyagok elektrokémiai tulajdonságai miatt alkalmazzuk. A leggyakoribb elektrolitok a nátrium-szulfát és a króm.

A bevonat visszaverődésének mértékétől függően megkülönböztethető a nikkel bevonat:

Elektrolitikus nikkelbevonási funkciók

- matt;

- zseniális.

A matt bevonathoz az elektrolitokat adalékanyagok nélkül használják. A matt árnyalattal rendelkező termékek nem rendelkeznek fémes fényességgel.

A ragyogó nikkel bevonatot úgy állítjuk elő, hogy az elektrolithoz klór-aminon, propargil-alkoholon, bepzoszulfamidon és más oxidálószereken alapuló speciális fényes formázókat adunk hozzá.

A nikkel bevonat legjobb védelmét a védőréteg minimális porozitása biztosítja. Ebből a célból rézből készül, vagy az anyag többrétegű szerkezetét használják.

További információ. Ugyanezzel a vastagsággal a többrétegű bevonatok többször megbízhatóbbak, mint az egyrétegű anyagok.

A többrétegű anyagok leggyakoribb példái a réz-nikkel-króm bevonatok.

Az elektrolitikus nikkelezés fő hátránya:

- nagyfokú porozitás;

- a nikkel egyenetlen lerakódása;

- a komplex alakzatú felületek kezelésének összetettsége.

A módszer alapja a nikkelionok folyékony közegben való visszanyerése. Erre a célra nátrium-hipofoszfitot vagy más kémiai reagenseket használnak. A kémiai módszer lehetővé teszi az összetett felületű termékek kezelését.

Ennek a módszernek a hátránya a vizes kémiai oldatok előállításához használt száraz reagensek viszonylag magas költsége.

Elektrolitikus nikkelezés otthon

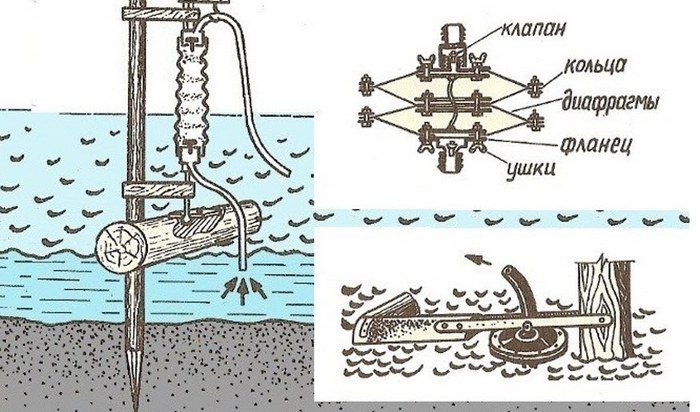

Az alkatrészek elektrolitikus (galvanikus) nikkelezését kétféleképpen végezzük:

- alkatrészek elektrolitba merítése;

- anélkül, hogy az elektrolit részeit merítené.

Az első módszert a kis méretű alkatrészek feldolgozására használják. A második módszert nagy és nehéz tárgyak feldolgozására használják.

A nikkel bevonási folyamat elvégzése előtt.

Elektrolit merülő módszer

Az első módszer szerint a termék felületét csiszolópapírral polírozzuk az oxid film eltávolításához. Ezután a mintát meleg vízzel mossuk. Ezt követően nátrium-klorid oldattal kezeljük, majd meleg vízben mossuk.

Ezután két vékony rézlemezt helyezünk egy üveg vagy porcelán edénybe. A lemezek anódok szerepet játszanak. Ezek függőleges helyzetben vannak egymással párhuzamosan.

A terméket a két lemez közé helyezzük. Ehhez a mintát huzallal lógják. A lemezek mindkét végén huzal van rögzítve.

Az edényekhez a következő összetételű vizes elektrolit oldatot adunk:

- desztillált víz;

- 20% réz-szulfát;

- 2% -os kénsav.

A rézlemezek csatlakoznak a tápegységhez. A feszültség nagyságát 15-20 mA sebességgel határozzuk meg az anyag felületének 1 cm2-en.

További információ. A nikkel elektrolit érzékeny a savasság változására. A savtartalom szintjének fenntartása bórsav alapú puffervegyületek alkalmazásával.

Elektrolit oldatban a réz-klorid disszociál (bomlik) az alkotórészekké. Az ionok a katódra kerülnek, és semleges atomokká válnak. A klórionok oxidálódnak az anódon.

Elektrolit oldatban a réz-klorid disszociál (bomlik) az alkotórészekké. Az ionok a katódra kerülnek, és semleges atomokká válnak. A klórionok oxidálódnak az anódon.

Amikor az áramot az elektroliton keresztül vezetik, a rézionok oldódnak meg. Az oldatból a réz a katódon semleges atomok formájában van lerakva. A szennyeződések az edény alján maradnak. A kapott réz tisztasága közel 100%.

30 perc elteltével vékony rézréteget képeznek az alkatrészeken. Az elektromos áram hatása növeli a réz réteg vastagságát. Minél nagyobb a réteg vastagsága, annál kisebb a pórusok száma a kezelt felületen.

Módszer az alkatrészek elektrolitba merítése nélkül

A nagyméretű alkatrészek galván nikkelezését az elektrolitba merítés nélkül végezzük. Ehhez használjon laza rézhuzalokat. Egy kefe, sodrott réz kábel gyakran használatos keféként.

Növelje a permetezett rézréteget a mintafelület porozitásának kiküszöbölése érdekében.

A nikkel-lerakódás folyamatát a felület rézbevonási eljárásához hasonlóan hajtjuk végre. Ehhez adjon hozzá elektrolitot a tartályhoz. Az elektrolit összetétele a következő vegyi anyagokat tartalmazza: g / l:

- nátrium-szulfát-oldat - 310;

- nikkel-klorid-oldat - 65;

- ortobórsav - 45;

- 1,4-butándiol - 0,15;

- orto-szulfobenzimid (szacharin) - 2,0;

- kaolin (mész) - 1,0.

Vékony nikkellemezeket helyezünk az elektrolitba. Anódok szerepét játszják. Helyezzen el egy terméket közöttük. A lemezek végei pozitív töltéssel csatlakoznak az áramforrás termináljához. A negatív pólushoz rögzített testrészek.

Vékony nikkellemezeket helyezünk az elektrolitba. Anódok szerepét játszják. Helyezzen el egy terméket közöttük. A lemezek végei pozitív töltéssel csatlakoznak az áramforrás termináljához. A negatív pólushoz rögzített testrészek.

Az áram nagyságának szabályozása reostat segítségével. A mellékelt elektromos áram nagyságának figyelemmel kísérése milliaméterrel történik. A szállított áram nagysága nem haladhatja meg a 6 V-ot. A nikkel-lerakódást körülbelül 50 ° C hőmérsékleten és 4–5 A / dm2 áramerősséggel végezzük. A folyamat időtartama - 3 perc

További információ. A nikkel bevonat szubsztrátum nélkül viszonylag gyenge tapadást mutat a felülethez. Az adhézió növelése érdekében a termék hőkezelése 450 ° C hőmérsékleten történik.

Az alkatrészek feldolgozásának utolsó szakasza

A kezelt részt tiszta meleg vízáramban mossuk és szárítjuk.

A nikkelezett bevonat matt felületű. Ragyogás részletezése polírozva.

A hibás nikkelbevonatokat az elektrolitban anódos oldódás útján távolítják el. Ehhez az elektrolit összetétele kénsav. A sav kémiai sűrűsége 1,2-2,8 kg / m3. A nikkelréteg eltávolítására szolgáló eljárást 20-25 ° C hőmérsékleten és 5 A / dm2 anódáram sűrűséggel végezzük.

Vegyi otthoni nikkel bevonat

Az otthoni nikkelezés kémiai módszerét munkamegoldások segítségével végzik. A száraz reagensek mennyiségétől függően a nikkelréteg növekedési sebessége 80 μm / óra vagy annál nagyobb.

A munkaoldat összetétele a következő reagenseket tartalmazza: g / l:

- nikkel-vitriol (nikkel-szulfátpor) - 20;

- galena (ólom-szulfidpor) - 20;

- nátrium-acetát - 15;

- nátrium-hipofoszfit oldat - 25.

A kémiai oldat üzemi hőmérséklete 90 ° C. Az ólom-reagens eltávolításakor a reakció sebessége 50 μm / óra vagy annál kisebb.

Az üzemi hőmérséklet elérésekor a munkadarabot leeresztik az oldat tartályába. A nikkelezés előtt a bevonatot megtisztítják és zsírtalanítják.

A terméket 1 órán át a munkaoldatban tartjuk. Párolgás közben desztillált vizet adunk hozzá.

A folyamat végén a részt eltávolítjuk és meleg vízzel mossuk. Öblítés után a terméket alaposan megszárítjuk. Ha szükséges, gondosan csiszolt.

Nikkel élettartamának növekedése

A nikkel bevonat folyamatos felületi korróziónak van kitéve. A korróziós folyamat csak a kezdeti időszakban jelentkezik. Ahogy a munkaoldat hőmérséklete nő, a felület korróziója mélyen behatol az anyagba. Ezután ez a folyamat lelassul és teljesen leáll.

A nikkel bevonat élettartamának növelése rézbevonási technológiával. A rézbevonat kiküszöbölheti a kisebb felületi hibákat. A réz szubsztrátumként történő lerakódása biztosítja a nikkel védelem megbízhatóságát és tartósságát.

A rézbevonat porozitása megvédi a védőréteget és csökkenti a késztermék élettartamát. Az aljzat fémét korróziónak vetjük alá a védőréteg későbbi hámlásával.

Leggyakrabban az egyrétegű védőbevonattal rendelkező termékek korróziónak vannak kitéve. A többrétegű részek kisebb mértékben vannak kitéve káros tényezőknek.

A termékek károsodásának megóvása érdekében számos további intézkedést hajtanak végre. Használjon speciális adalékokat, amelyek bezárják a pórusokat.

További információ. A keménység elvesztésének megakadályozása érdekében az acél nikkel bevonását 250-300 ° C hőmérsékleten végezzük.

Az alkatrészek további feldolgozása az élettartam növelése érdekében

A nikkel bevonatot otthon az alábbi módszerekkel végezzük:

- A magnézium-oxid száraz reagensét vízzel keverjük össze egy zabkását. A kapott masszát gondosan feldolgozzuk, és néhány percig 50% -os sósavban vagy kénsavban merítjük.

- A munkafelületet egy áthatoló kenőanyaggal töröljük. Ezután a terméket tisztított halolajba merítik. A felesleges zsírt minden második napon benzinnel vagy más oldószerrel eltávolítjuk.

- A nagyobb részeket halolajjal kezeljük két lépésben. A kezelések közötti intervallumnak legalább 12 órának kell lennie. Két nap elteltével a felesleges szolga zsírt eltávolítjuk.

A nikkelötvözetek használata más fémekkel javíthatja a nikkel fizikai-kémiai tulajdonságait.

Az alumínium növeli a nikkel elektromos ellenállását és korrózióállóságát.

A volfrám, a molibdén és a titán növeli a hőállóságát.

A króm hozzáadása növeli a nikkel bevonat ellenállását az oxidáló és redukáló oldatokban.

A réz növeli a nikkel ellenállását a különböző savakkal szemben.

NICKEL PLATINGa fémfelületekre való alkalmazás technikai folyamata b. vagy m vékony fólia nikkel vagy nikkelötvözetből; Ennek az alkalmazásnak a célja a fém korróziójának csökkentése, a külső réteg keménységének növelése, a felület visszaverődésének növelése vagy megváltoztatása, egy szépebb megjelenés. A Bettger által először 1842-ben szerzett és az USA-ban 1860 óta iparosodott, a nikkelezés most az egyik legszélesebb körben alkalmazott fémipari bevonási módszer az ipar számára.

A nikkelezés meglévő számos módszere két fő csoportra osztható: érintkezési módszerek és módszerek galvanizáló; Napjainkban az utóbbit leggyakrabban használják. Nikkelfóliát alkalmazunk különböző fémek felszínére, és a nikkel bevonat jellege szerint a következő csoportokra oszthatók: 1) réz, sárgaréz, bronz, cink, 2) vas, 3) ón, ólom és brit fém ötvözetek, 4 ) alumínium és alumíniumötvözetek. A nikkelfóliák eléggé kielégítő vasvédelmet jelentenek a belső rozsdásodás ellen.

Ezek azonban nem elegendőek a szabadban; Ezenkívül a forró zsírok, ecet, tea, mustár a polírozott nikkelezett felületekre hatnak, aminek következtében az étkezést és a konyhát nikkelezett ételek festik. Abban az esetben, ha teljesen megbízható védelmet kell nyújtani a rossz időjárás hatásai és egyidejűleg egy nikkelezett felület elegáns megjelenése ellen, a vas b. kettős fólia - cink, majd nikkel. Ez a kettős bevonat (cink, majd nikkel) szintén az ún. fűző acél. Ha különösen ellenálló fóliákat, például huzalokat kell előállítani, egyidejűleg mind nikkelet, mind platinát lerakjuk, és az utóbbi mennyiségét fokozatosan 25% -ról 100% -ra emeljük, és végül 900-1000 ° C-os hidrogénáramban kalcináljuk. Nagy méretű tárgyak, mint például a forrásban lévő kazánok, centrifugális dobok vagy ventilátorok, ha a gazdasági feltételek miatt nem lehet tiszta nikkelből készültek, de nem eléggé erősek a vas vagy réz nikkelfóliával, néhány mm-es ólomréteggel és nikkelréteggel vannak bevonva. 1-2 mm. A vas és acél nikkelezett termékek rozsdásodása a nikkelfilm vékony pórusaiban maradó elektrolit jelenléte miatt van. Ez a jelenség megszűnik, ha a termékeket nikkellemez előtt 200 ° C-on olajban tartják, hűtés után zsírtalanítják, enyhén összekeverik, majd gyengén áramló nikkel-citrát fürdőben, majd végül 200 ° C-os szekrényben szárítják; majd a nedvességet eltávolítják a pórusoktól, amelyeket a benne lévő olaj elzár.

Számos javaslat van a kettős védőfóliák öntöttvasra, vasra vagy acéllemezekre, huzalokra és szalagokra történő alkalmazására a fentiek fordított sorrendjében, azaz először a termékeket vékony nikkelfóliával érintkeztetjük vagy elektrolitikus módszerrel fedjük le, majd az olvadt cinkbe vagy ónba fürdjük. (Vivien és Lefebre, 1860). Azt is javasoljuk, hogy egy bizonyos mennyiségű nikkelt 25-28 kg cinkből, 47-49 kg ólomból és 15 kg ónból álló ötvözethez adjunk, amelyet a vaslemezek forró bevonására használnak. Az alumínium és ötvözetei felületének tartóssága sóval és tengeri vízzel m. B. galvanikus lerakódás útján érhető el, miután homokszóróval tisztítottuk, egymást követő rétegek: 6 mikron vastag nikkel, 20 mikron réz, majd ismét 50 mikron nikkel, majd a felületet csiszolták. Az alumínium ellenállása a 15% -os nátrium-alkáliával szemben egy 40 mikron vastag nikkelfilmmel érhető el. Bizonyos esetekben a bevonatot nem tiszta nikkelrel, hanem ötvözettel, például nikkel-rézzel alkalmazzuk; ehhez az elektrolízist kádokat tartalmazó fürdőben végezzük a kívánt ötvözet arányában; a lerakódott fóliát ezután ötvözetké alakítjuk át, a terméket melegen melegítjük.

Lépjen kapcsolatba a nikkel bevonattal. A csiszolás és a megfelelő zsírtalanítás után F. Stolb (1876) utasítása szerint acél tárgyakat 10-15% -os vizes tiszta cink-klorid-fürdőben fürdünk, amelyhez nikkel-szulfátot adunk, amíg az alap nikkel-sóból zöld zavarosság keletkezik. A nikkel bevonat körülbelül 1 órát tart. Ezután a terméket vízzel öblítjük krétával, és a fürdő szűrés és nikkel só hozzáadása után újra használható. A kapott nikkelfilm vékony, de szilárdan tart. A fürdőhőmérséklet növelése érdekében javasolták, hogy a folyamatot nyomás alatt végezzük (F. Stolba, 1880) vagy használjunk fürdőt koncentrált cink-klorid-oldattal. A tárgyak rozsdásodásának elkerülése érdekében 12 órán át lime tejben tartják. Egy bonyolultabb vastárgyakhoz, amely 250 g réz-szulfát fürdőjében 23 liter vízben, néhány csepp kénsavval először rézbevonatban van, 20 g tartárot, 10 g ammóniát, 5 g nátrium-kloridot, 20 g klór-ónot, 30 g nikkel-szulfátot tartalmaz. és 50 g nikkel-ammónium-kettős szulfátot.

Galvanikus nikkel bevonat. Kimerülés nikkelfürdő m. B. a nikkel-anódok elég könnyű feloldódásával figyelmeztetnek. A hengerelt anódokat, és különösen a tiszta nikkelből nehezen oldódnak, ezért technikai nikkel bevonatokhoz anódként 10% vasat tartalmazó nikkelrudakat használnak. Az ilyen anódok azonban a vas alanyba történő kicsapódáshoz vezetnek, és a vas jelenléte a nikkelfóliában számos nikkelbevonási hibát okoz. Amint azt Kalgan és Gammog (1908) jelezte, nem lehet olyan csapadékot kapni, amely anódokkal rendelkezik vasalattal, teljesen mentes az utóbbitól. A nikkelbetét azonban már csak 0,10-0,14% vasat tartalmaz, ha az anódok kevesebb, mint 7,5% vasat tartalmaznak; az üledék vastartalma tovább csökkenthető az anódok szövetzacskókba való behelyezésével, míg az elektródák forgása megnövekedett vastartalmat eredményez az üledékben és a kimenet csökkenéséhez. A vas jelenléte a nikkel filmben az üledék lerakódásához vezet, amely fokozatosan csökkenő vastartalmú, és ezért nem egyenletes a mechanikai tulajdonságok tekintetében különböző mélységekben; K. Engeman (1911) úgy véli, hogy ez a heterogenitás az egyetlen oka a nikkelfóliák könnyű leválaszthatóságának. A vas m. B. jelenléte a nikkelezés számos más hibája (lásd a táblázatot), például a fólia rozsdásodásának könnyűsége.

| helyettes | Az ok | A küzdelem mértéke |

| Nem fordul elő nikkel-lerakódás, nincs gázképződés. | Az áramforrás nem működik | Ellenőrizze és megújítsa az áramforrást |

| A vezetékek hibásak | Drótváltás | |

| A fürdő túl hideg | A fürdőt 15 ° C feletti hőmérsékletre melegítjük | |

| A fürdő túl savanyú | Az ammónia vizes oldatát vagy a nikkel-karbonát vizes szuszpenzióját folyamatosan keverjük és gyakori kísérletekkel végezzük kongó papírra. | |

| A fürdő cinket tartalmaz | A fürdőt nikkel-karbonáttal lúgosítjuk, több órán át keverjük, szűrjük és 10% -os kénsavval megsavanyítjuk. | |

| Az érintett nikkelfólia hiányos bevonata | Nem megfelelő áram | Az objektumok az anódoktól egyenlő távolságra vannak felfüggesztve, a fürdőt legalább 20 ° C-ra melegítik |

| A tárgy felületének mély mélysége | Kis tárgyi anódok kerülnek be a tárgy mélyedéseibe. | |

| Alkáliás fürdő | A fürdő gondos savanyítása 10% -os kénsavval keverés közben és folyamatos teszteléssel lakmuspapírral | |

| A fehér vagy nikkel sárga könnyen leválaszthatópolírozó film | A tárgyak felületének szennyeződése oxidokkal és zsírral | További felületi tisztítás |

| A feszültség túl magas (4 ° C felett)V) | Nikkelezett elemek számának növelése vagy a feszültség 2,5-3 V-ra csökkentése | |

| Túl sok savasságú fürdő | Semlegesítés ammóniával vagy nikkel-karbonát vizes szuszpenziójával | |

| Nikkelfürdő szegénysége | Az elektrolit egy részének eltávolítása és nikkel só hozzáadása addig, amíg a fürdő normál zöld színűvé válik. | |

| A fürdő nem megfelelő viszkozitása és felületi feszültsége | Glicerin vagy amil-alkohol vagy növényi dekóderek vagy más kolloidok hozzáadása | |

| Hidrogénion felszabadulás | Oxidálószerek vagy hidrogén-permetezők hozzáadása; aszimmetrikus váltakozó áram alkalmazása | |

| Az objektumok felületének következetlen előkészítése | A felszíni érdességre vonatkozó üzenet mechanikusan vagy kémiai úton, egy nikkel-klorid forró oldatából vagy egy hideg, koncentrált etil-nikkel-szulfát-oldatból álló vékony réteg nikkel bevonásával | |

| Nikkelfólia késés vagy törés tárgyak hajlítása és nyújtása közben | Az elektrolit kapilláris rétegeinek jelenléte | A tárgyak szárítása és melegítése 250-270 ° C-ig |

| A vastag nikkelréteggel bevont lapok elégtelen feldolgozhatósága | Valószínűleg ugyanaz | Öblítés, légtelenítés nélküli szárítás és végül alacsony fűtésű melegítés |

| Dombornyomott felület és a számtalan pórusú film | A fürdőben lebegő por és rost részecskék | A fürdőt főzzük, szűrjük, és a megfelelő reakciót hozzuk létre. |

| Gázbuborékok | Érintés egy áramhordozó rúdra. A buborékok eltávolításra kerülnek; gyenge savreakciót hoz létre | |

| Érdesség és felületi érdesség | Hidrogén kibocsátás | Hidrogénkötő szabad klór bevezetése gáznemű formában az áram vagy a vizes oldat által továbbított időkben; valamivel kevesebb sikerrel, klór m. b. a bróm helyébe lép; kobalt-klorid-oldat erősen ajánlott hozzáadása |

| Nem kielégítő a film rugalmassága | Magas fürdőállóság | Nátrium-só adalék |

| Sárga film; a felület matt lesz, majd sárga és sötét sárga lesz | A vas-szennyeződések jelenléte a fürdőben, amelynek tartalma a régi fürdőkben nő | Kerülje a régi fürdőket, ne mozdítsa túl a fürdőt túlságosan, gyenge áramokkal dolgozzon |

| Fekete film, sötét sávok a helyzetekben a megfelelő áram sűrűséggel | Tartalom idegen fémek fürdőjében (legfeljebb 1%) | Idegen fémek eltávolítása |

|

A vezető sók hiánya |

Vezetőképes sók hozzáadása 2-3 kg / 100 liter fürdőhöz: ammónia, kálium-klorid és nátrium-klorid 84,31 és 18% -os vezetőképesség növekedést eredményez. | |

| Szegény só nikkel só | Nikkel só adalék | |

| Tan felülete | A fürdő vezetőképessége túl nagy a túlzott erő miatt | A fürdő koncentrációjának ellenőrzése (például 5 ° C állandó sűrűség) és az áram sűrűsége |

| Csíkképződés | A polírozó kerék kis barázdákban keletkező szennyezése | Az elimináció nehéz; bizonyos mértékig elérhetjük az üstben való lerakódással vagy tárgyak mechanikus törlésével |

| A koncentráció változása és a folyadékáramlás előfordulása | Az áramsűrűség csökkenése és a fürdő hőmérsékletének növekedése | |

| felderítés | A kész nem kívánt termékek elégtelen tisztítása. | A termékek alapos mosása folyó vízben történő nikkelezés után, majd forró, teljesen tiszta vízbe merítés, a termékek rázása és fűtött fűrészpor szárítása |

| A vasra tapadó instabil nikkelfólia | rozsda | Óvatosan engedje el a rozsdát. A cyancalium fürdő közbenső rétegének galvanikus lerakódása, amely után a fólia savas fürdőn sűrűsödik. |

Az elektrolitikus nikkel bevonó fürdő Ch. a kettős nikkel-ammóniumsóból, és a bázisos sók eltávolításához gyenge savakat adunk. A fürdő nagyobb savtartalma keményebb filmekhez vezet. Ne feledje, hogy a technikai nikkel-szulfát nem alkalmas fürdőkhöz, mert gyakran tartalmaz rézöt; a vizes szulfidot vitriol vizes oldatán keresztül kell eltávolítani. A klorid-sókat is használják, de a szulfátfürdőkkel a kicsapás keményebb, fehérebb és stabilabb, mint a klorid-oldatok. Előnyös a nikkelfürdő magas ellenállásának csökkentése különböző vezetőképes sók - különösen ammónia és nátrium-klorid - hozzáadásával és melegítéssel. A régi oldatokban a felesleges kénsav semlegesítése sikeresen előállítható nikkel-karbonáttal, amelyet nátrium-szulfát kicsapott meleg vizes oldatából nyerünk. A filmek fehérségének és simaságának érdekében számos javaslatot tettek a nikkelfürdőhöz különböző szerves savak (borkősav, citromsav stb.) És sóik, például az alkálifém és alkáliföldfémek ecetsav, citromsav és tartarát sói hozzáadására (Keith, 1878). ), nikkel-propionsav, alkálifém-bór-tartarát-sók. Ha vastag nikkel-lerakódásokat kívánunk előállítani, javasoljuk, hogy bór-, benzoesav-, szalicilsav-, galic- vagy pirogén-savakat adjunk hozzá, továbbá 10 csepp kénsav, hangyasav, tejsav 1 liter fürdőn, hogy elkerüljük a termék polarizációját. Amint Powell (1881) rámutatott, a benzoesav hozzáadása (31 g / fürdő 124 g nikkel-szulfát és 93 g nikkel-citrát 4,5 liter vizet) kiküszöböli a kémiailag tiszta sók és savak használatának szükségességét. A nikkel-csapadék jó tulajdonságokkal rendelkezik a nikkel-ammónium-szulfát egyszerű fürdőjével, de az oldat lúgossága mellett ammónia hozzáadásával érhető el. Nagyon jó csapadékot kapunk egy nikkel-fluorid-borát semleges oldatából szobahőmérsékleten (35 ° C feletti hőmérsékleten, az oldat bomlik oldhatatlan bázis sóvá) és az áram sűrűsége 1,1-1,65 A / dm 2 . Íme néhány recept a fürdőkhöz. 1) 50 rész nátrium-hidrogén-szulfit, 4 rész nitrogén-oxid nikkel és 4 rész tömény ammónia oldatot 150 rész vízben oldunk. 2) 10-12 rész nikkel-szulfát, 4 rész kettős nikkel-ammónium-szulfát, 1-3 rész bórsav, 2 rész magnézium-klorid, 0,2-0,3 rész ammónium-citrát, 100 órán át feltöltve . (teljes) víz. Áramsűrűség 1,6 A / dm 2 a film 2 mikron / óra sebességgel van kialakítva; a hőmérséklet 70 ° C-ra emelése lehetővé teszi a fürdő ellenállásának csökkentését 2-3-szor, ezáltal felgyorsítva a nikkel bevonatot. 3) A 72 g kettős nikkel-ammónium-szulfát, 8 g nikkel-szulfát, 48 g bórsav és 1 liter víz elektrolitja különösen kedvező a csapadék lágyságának és nem-porozitásának szempontjából, mivel csökkenti a hidrogén fejlődését.

Különleges nikkelfilmek készítése. 1) Fehér cink, ón, ólom és Nagy-Britannia fémet kapunk 20 g kettős nikkel-ammónium-szulfát és 20 g nikkel-karbonát fürdőjében, 1 liter forró vízben oldva, és 40 ° C-on ecetsavval semlegesítjük; a fürdőt semleges állapotban kell tartani. 2) A matt fehér filmet 60 g kettős nikkel-ammónium-szulfát, 15 g átkristályosított nikkel-szulfát, 7,4 g ammónia, 23 g nátrium-klorid és 15 g bórsav 1 liter vízben készült fürdőjében kapjuk; a db db 10 ° B ° -ra koncentrált fürdő; feszültség 2 és 2,5 V között. 3) A fekete filmet olyan felületeken kapjuk, amelyeket óvatosan zsírtalanítottak vagy vékony fehér nikkel-réteggel bevontak, 60 g dupla nikkel-ammónium-szulfát, 1,5 g ammónium-ródium és körülbelül 1 g szulfát fürdőjében. cink / 1 liter víz 4) Egy fekete filmet is kapunk 9 g kettős nikkel-ammónium-szulfát 1 liter vízben történő elektrolitjában, majd 22 g ródium-káliumot, 15 g réz-karbonátot és 15 g fehér arzént oldunk, amelyet korábban ammónium-karbonátban oldunk; a fekete tónus mélysége az oldatban lévő arzén tartalmával nő. 5) A mélykék fóliát egyenlő részű, kettős és egyszerű nikkel-szulfát sók fürdőjében kapjuk, amelyet 12 ° C-ra emelünk, és literenként 2 rész édesgyökér gyökér ammóniumlevesét adjuk hozzá; az elektrolízis 1 óra hosszat tart 3,5 V-nál, majd 1/2 óra hosszat 1,4 V-on. 6) A barna filmet a következőképpen állítjuk elő: 0,75-1 V feszültségű elektrolízis 180 g dupla nikkel-ammónium-szulfát fürdőben történik. sót és 60 g nikkel-szulfátot, amennyit csak lehetséges, forró vízben oldunk 50 cm3-re, majd 30 g nikkel-szulfát és 60 g ródium-szóda oldatával összekeverjük, mindegyik 0,5 liter vízben, majd az oldatot 4 ° C-ra adjuk. 5 l. A kapott fekete film barna színt ad, a terméket néhány másodpercig 100,6 g vas perklorát és 7,4 g sósav fürdőjébe merítjük 1 liter vízben: mosás és szárítás után a termék felülete rögzítve van, hogy rögzítse a tónust.

Alumínium és ötvözeteinek nikkel bevonata. Javasolt több folyamat. 1) Az alumínium termékek felszíni előkészítése zsírtalanítás, majd habszemkövekkel való tisztítása és végül 3% -os vizes kálium-cianid-oldatba való beágyazása; az elektrolízis után egy nikkelfürdőben a termékeket hideg vízzel mossuk. 2) 2% -os kálium-cianid-oldattal történő mosás után a termékeket 1 g vas (III) -klorid (ferroklorid) 0,5 liter vízzel és technikai sósavval készített oldatába merítjük, amíg a felület ezüst-fehér lesz, majd 5 percig nikkelezett. 3) 3 V-os feszültség. 3) A termékek polírozása, polírozó összetétel eltávolítása benzinnel, néhány percig tartó meleg vizes nátrium-foszfát-oldat, szóda és kátrány, mosás, rövid ideig tartó, 66% -os kénsav-tartalmú (keverékben lévő) keverék. néhány vas (III) -klorid) és 38% -os salétromsav, új mosás és elektrolízis nikkel sót, keserű sót és bórsavat tartalmazó fürdőben; feszültség 3-3,25 V. 4) G. Kanak és E. Tassilli szerint: a termék forró kálium-alkáliával történő maratásával, mész tejjel, 0,2% cyancalium fürdővel, 1 g vas fürdővel 500 g sósavval és 500 g vizet, mosást, nikkel-bevonatot 1 liter vízben, 500 g nikkel-kloridot és 20 g bórsavat 2,5 V feszültségen és 1 A / dm 2 áramerősséget, végül pedig egy tompa szürke csapadékot polírozunk. A vasfürdő az alumínium felületének durvasztására szolgál, és ezáltal hozzájárul ahhoz, hogy a fólia a fémre kerüljön. 5) Fisher szerint a nikkel bevonó fürdő 50 g nikkel-szulfátból és 30 g ammóniából áll, 1 liter vízben 0,1-0,15 A / dm 2 áram sűrűséggel, 2-3 óra alatt sűrű csapadék keletkezik, amely fényes. a sztearinolajjal és a bécsi mészzel való polírozás után. 6) A forró fürdőt (60 ° C) 3400 g kettős nikkel-ammónium-szulfátból, 1100 g ammónium-szulfátból és 135 g tejcukorból áll 27 liter vízben. 7) A hideg fürdő nikkel-nitrátot, kálium-cianidot és ammónium-foszfátot tartalmaz.

Nikkelfólia-szabályozás. L. Loviton (1886) szerint az objektum fémfólia összetételének felismerése elvégezhető az objektum Bunsen égő külső lángjának melegítésével: a nikkel film kékre változik, fekete fényt kap, és sérülést szenved; az ezüst nem változik a lángban, de fekete, ha híg ammónium-szulfid-oldattal kezeljük; Végül az ónbevonat gyorsan szürkés-sárgává válik, és eltűnik, ha a jelzett reagenssel kezeljük. A nikkelfólia minőségének ellenőrzését a vasra és rézre a pórusok és hibák tekintetében az ún. ferroxil-teszt, és különösen kényelmesen, agar-agar gélnel bevont ferroxipapír felhasználásával, vas-szinergetikus káliummal és nátrium-kloriddal. Nedvesített formában a vizsgálati felületre és 3-5 perc múlva. vízbe horgonyozva ez a dokumentum a legkisebb pórusokról, amelyek m. b. Retentive.

A nikkel régi termékekből történő regenerálása. A nikkel bevonatát eltávolítjuk a vasból és más nem összeolvasztott fémekből készült termékekből a következő módon: a) higanygőz a vákuumban vagy rendes nyomás alatt; b) a törmelék kénnel történő melegítésével, majd a fémréteget könnyen eltávolítjuk kalapácsokkal; c) hirtelen lehűléssel a hulladékok magas hőmérsékleten történő kéntartalmú anyagokkal történő felmelegítésével a nikkelfólia leesik; d) 50-60 ° C-ra melegített kénsavval vagy salétromsavval végzett kezeléssel; a vas oldatba kerül, és a nikkel szinte feloldatlan marad; Az egyszerűség ellenére ez a módszer azonban kevéssé hasznos, mivel a kapott nikkel továbbra is jelentős mennyiségű vasat tart fenn, amelyet még a savval (T. Fleitman) végzett ismételt kezelés után sem lehet eltávolítani; e) hosszabb ideig tartó fűtés levegő vagy vízgőz hozzáféréssel, amely után a vágás mechanikai ütéseknek és nikkel-lepattanásnak van kitéve; e) elektrolit oldódás: egy vas-nikkel bevonatú tárgy anódot képez egy ammónium-karbonátot tartalmazó fürdőben; ha a bevonat nikkelötvözetből áll, akkor a feszültséget szabályozni kell, és a réz 0,5 V-nál kicsapódik, és 2 V-nál nagyobb feszültségeken nikkel kerül letétbe; a folyamat során a vas nem korrodált; g) vas- vagy acélhulladékokat készítenek az anódból nátrium-nitrát vizes oldatának fürdőjében, míg a katód egy szén-botból áll; a feszültség nem haladhatja meg a 20 V-ot; h) A nikkel eltávolítása a cinkbögrékből az anód által az 50 ° -os kénsavban előállított tárgyak elektrolízisével történik; ennek a koncentrációnak a sava képes áramolni csak nikkel, ezüst és arany, de nem más fémek feloldására; a feszültség 2-5 V; katódokként vaslapokat, amelyeken nikkel por alakul ki; A cink nem oldódik fel, még akkor sem, ha a körök hosszú ideig az elektrolitban maradnak.

A nikkel tulajdonsága, hogy felületén egy vékony oxid-filmet képez, amely ellenálló a savak és lúgok ellen, lehetővé teszi a fémek korrózióvédelmét.

Az iparban alkalmazott fő módszer a galvanikus nikkel bevonat, de meglehetősen kifinomult berendezéseket igényel, és a savakkal és lúgokkal való munkavégzés során pár, amely a munka során kiemelkedik, és jelentősen károsíthatja az emberi egészséget. Egy kémiai módszer használható acél, alumínium, sárgaréz, bronz és más fémek bevonására, mivel könnyen használható, és ezt a folyamatot otthon is elvégezheti.

A mai napig két fő módszer van a fémrészek nikkel bevonásával: galvanizálás és vegyi anyagok. Az első módszer állandó áramforrást igényel - elektrolitos fürdőt és nagy számú kémiai reagenst. A második módszer sokkal egyszerűbb. A gazdaság megköveteli mérőeszközök és zománcozott tartályok jelenlétét a reagensek melegítéséhez. A látszólagos egyszerűség ellenére ez egy meglehetősen bonyolult folyamat, amely nagy figyelmet és biztonsági előírások betartását igényli. Ha lehetséges, a reakciókat jól szellőző helyen végezze. Ideális megoldás lenne olyan munkahelyi berendezés, amely kipufogócsővel van ellátva, amely semmilyen módon nem kapcsolódik az általános ház szellőzéséhez. A védőszemüveg használatakor ne hagyja felügyelet nélkül a tartályt reagensekkel.

Fém alkatrészek nikkel bevonata

A kémiai nikkel bevonás főbb fázisai a következők:

- Annak érdekében, hogy a nikkel vékony és egyenletes réteggel fedje le a felületet, a terméket előpolírozzák és polírozzák.

- Zsírtalanító. Mivel a munkadarab felületén még a legvékonyabb zsírfólia is a nikkel egyenetlen eloszlását okozhatja az alkatrészrészen, az utóbbit 25-35 g / l nátrium-hidroxid vagy KOH, 30-60 g nátrium-karbonát és 5-10 g folyékony üvegből álló speciális oldatban zsírtalanítják.

- A nikkelrel bevonandó részt vagy terméket vízzel mossuk, majd 0,5-1 percig 5% -os sósavoldatban merítjük. Ezt a lépést úgy hajtjuk végre, hogy egy vékony oxid-réteget távolítsunk el a fémfelületről, ami jelentősen csökkenti az anyagok közötti tapadást. A pácolás után az oldatot ismét vízzel mossuk, majd azonnal átvisszük egy tartályba nikkelnel történő bevonásra.

Valójában a nikkel bevonást egy fémtermék speciális oldatban történő forralásával végezzük, amelyet az alábbiak szerint készítünk:

- vizet (lehetőleg desztillált) 300 ml / dm 2 sebességgel az alkatrész felületének, beleértve mind a belső, mind a külső felületet;

- a vizet 60 ° C-ra melegítjük, majd 30 g nikkel-kloridot (NiCl2) és 10 g nátrium-acetátot (CH 3 COONa) 1 liter vízben oldunk;

- a hőmérsékletet 80 ° C-ra emeljük, és 15 g nátrium-hibrid-szulfitot adunk hozzá, majd a munkadarabot az oldattartályba merítik.

Forró fémtermékek

Az alkatrész bemerítése után az oldatot 90-95 ° C-ra melegítjük, és a hőmérsékletet ezen a szinten tartjuk a teljes nikkel bevonási eljárás során. Ha látja, hogy az oldat mennyisége jelentősen csökkent, akkor előmelegített desztillált vizet adhat hozzá. A forralásnak legalább 1-2 órát kell tartania. Néha a többrétegű bevonat megszerzéséhez a fémtermékeket rövid (20-30 perc) forráspontú sorozatnak vetjük alá, amelyek után a terméket az oldatból kivesszük, mossuk és szárítjuk. Ez lehetővé teszi, hogy 3-4 rétegből álló nikkelréteget kapjunk, amely összességében nagyobb sűrűséggel és minőséggel rendelkezik, mint az azonos vastagságú egyetlen réteg.

Az acéltermékek bevonásának sajátossága az, hogy a nikkel a vas katalitikus hatása miatt spontán kicsapódik. A színesfémek védőrétegének lerakódására más összetételt használnak.

2

A színesfémek kémiai nikkel bevonata lehetővé teszi védőfólia létrehozását a sárgaréz, réz és bronz felületén. Ehhez először zsírtalanítjuk az oldatot, amelynek összetételét az első módszer mutatja, és nem szükséges az oxidfólia eltávolítása a fémből. A nikkel bevonatú oldatot az alábbiak szerint állítjuk elő: egy 10% -os cink-klorid-oldatot (ZnCl 2), amely jobban ismert, mint "forrasztó sav", egy zománcos tartályba öntjük. A nikkel-szulfátot (NiSO 4) fokozatosan hozzáadjuk olyan koncentrációhoz, amelyen az oldat zöldre vált. A kompozíciót forraljuk, majd 1,5-2 órán át beleöntjük. A reakció befejeződése után a terméket eltávolítjuk az oldatból, és krétával ellátott tartályba helyezzük (előállítva 50-70 g por hozzáadásával 1 liter vízhez), majd mossuk.

Nikkel-szulfát-oldat

Az alumínium nikkel bevonat hasonló technológiát követ, de az oldat összetétele kissé eltérő:

- 20 g nikkel-szulfátot;

- 10 g nátrium-acetátot;

- 25 g nátrium-foszfát;

- 3 ml tiourea-koncentráció 1 g / l;

- 0,4 g nátrium-fluoridot;

- 9 ml ecetsavat.

Alumínium alkatrészek feldolgozása

Az alumíniumból készült termékek feldolgozása előtt 10–15% -os nátrium-nátrium-oldatba merítjük és 60-70 ° C-ra melegítjük. Ha ez megtörténik, erőteljes reakció lép fel a hidrogén kibocsátásával, amelynek buborékjai tisztítják az oxidok felületét és a szennyezést. A szennyeződés mértékétől függően az alkatrészeket 15-20 másodpercig 1-2 percig tartjuk a tisztító oldatban, majd folyó vízben mossuk és nikkel bevonó oldatba merítjük.

3

A nikkelezés következtében a fémtermékek fizikai-mechanikai és dekoratív tulajdonságai jelentősen növekednek. A nikkel ezüstös-fehér színű, a levegő gyorsan fedi az emberi szem számára láthatatlan oxidfóliát, amely gyakorlatilag nem változtatja meg a megjelenését, ugyanakkor megbízhatóan védi a további oxidációt és az agresszív környezettel szembeni reakciókat. A nikkel bevonat az acél, bronz, sárgaréz, alumínium, réz és egyéb anyagok védelmére szolgál.

A fémtermékek védelme az oxidációtól

Ez katódvédelem. Ez azt jelenti, hogy ha a bevonat integritása sérült, a fém reagál a külső környezettel. A védőréteg mechanikai tulajdonságainak fokozása érdekében alkalmazzuk, szigorúan betartva a technikát és a műveletek sorrendjét. A felületen lerakódott nikkel, amely szennyeződéseket és rozsdát mutat, nagyszámú szabálytalansággal kezdheti meg működését.

A nikkel bevonattal ellátott termékek majdnem olyan jóak, mint a krómozottak - hasonló fényességgel és keménységgel rendelkeznek. A nagy mennyiségű kémiai reakciótartályban a nikkel elég nagy részeket fedezhet, például autó kerekeket.

4

A nikkel bevonat szép fényes megjelenést, nagy korrózióállóságot biztosít és növeli a felület keménységét. A nikkelezett részek a kerítésoszlopok díszítésére használhatók, ha ezt a helyszín kialakítása biztosítja. Gyönyörű hardver és hosszú hardver a különböző hardverekből - rögzítő csavarok, konzolok, bútorelemek elemei. Használhatók magas páratartalom, hőmérséklet és terhelés esetén - olyan helyeken, ahol az acél gyorsan rozsdásodik és elveszíti a tulajdonságait.

A kémiai nikkel bevonatot személyesen, jól szellőző garázsban vagy műhelyben lehet elvégezni.

Gyönyörű fényes felület

Nem kívánatos a leírt technológiai műveletek elvégzése a konyhában, mivel a vegyi anyagok párolgása veszélyes lehet az egészségre.

A kémiai reagenseket használó nikkelbevonat nem igényel nagy energiafogyasztást, ellentétben a galvanizálással, de lehetővé teszi a kellően magas minőségű, ragyogó és kemény bevonatot.

Nem színesfémekből és acélból készült nikkelrészekkel fedve fokozzák a korróziós folyamatok és a mechanikai kopás hatásait. A nikkelezés otthon mindenki számára elérhető és egyszerű technológiával jellemezhető.

1 Fém felületek nikkel bevonata - a technológia alapjai

A nikkel bevonat egy vékony nikkelbevonat alkalmazása a munkadarab felületén, amelynek vastagsága általában 1–50 µm. Az alkatrészeket ezen műveletnek vetjük alá, hogy megvédjük őket, vagy hogy megkapjuk a nikkelezett felület jellegzetes (matt fekete vagy fényes) megjelenését. A bevonat az árnyéktól függetlenül megbízhatóan védi a fémtárgyakat a szabad levegő korróziójától, sók, lúgok, gyenge szerves savak oldataiban.

Általában acélból vagy ezekből készült fémekből és ezek ötvözeteiből készült nikkelezett részek, például réz, alumínium, cink, ritkábban titán, mangán, molibdén, volfrám. Az ólomból, ónból, kadmiumból, bizmutból, antimonból származó termékek kémiai nikkel bevonó felületeit nem lehet feldolgozni. A nikkelbevonatokat különböző ipari szektorokban használják védő, dekoratív és speciális célokra, vagy alátétként.

Ezt a technológiát használják a különböző mechanizmusok és járművek kopott részeinek, bevonatmérő és orvosi műszerek, háztartási cikkek és termékek, vegyi berendezések, kisebb terhelések alatt működtetett alkatrészek erős alkáli oldatok vagy száraz súrlódás hatására történő helyreállításához. A nikkel-elektrolitikus és kémiai bevonatoknak két módja van.

A második egy kicsit drágább, mint az első, de lehetővé teszi, hogy egyenletes vastagságú és minőségi bevonatot kapjunk az alkatrész teljes felületén, feltéve, hogy az oldat hozzáférhetővé válik az összes részéhez. A nikkelezés otthonában megvalósítható feladat. A munka megkezdése előtt a terméket alaposan megtisztítják a szennyeződésektől és a rozsdától (ha van), finom sminkpapírral kezelik az oxid film eltávolításához, vízzel mossuk, majd zsírtalanítják és újra mosják.

2 Titkok a nikkel bevonatok tartósságának és élettartamának növelésére

A nikkel bevonó acél előtt kívánatos a rézbevonat elvégzése (réz aljzat fedése). Ezt a technológiát az iparban, mint önálló folyamatot használják, valamint az előkészítést az ezüstözés, a krómozás és a nikkel bevonás előtt. A rézbevonat, amely más rétegek alkalmazását teszi lehetővé, lehetővé teszi a felületi hibák kiegyenlítését, és biztosítja a külső védőréteg megbízhatóságát és tartósságát. A réz nagyon erősen nyugszik, míg más fémek sokkal jobbak, mint a tiszta acél. Ezenkívül a nikkel bevonatok nem szilárdak, és 1 cm2-es (a szubsztrátum fémjére) pórusok:

- több tucat - egyrétegű nikkel bevonatokhoz;

- több - háromrétegű.

Ennek eredményeképpen a nikkel alatt lévő szubsztrát fém korróziónak van kitéve, így olyan körülmények jönnek létre, amelyek a védőbevonat hámlását provokálják. Ezért, még az előzetes rézbevonattal, a többrétegű nikkel bevonattal, és különösen az egyrétegű, tiszta acéllemezzel, a nikkelből készült védőbevonat felületét speciális pórusokat tartalmazó kompozíciókkal kell kezelni. Amikor az otthoni önfeldolgozás történik, az alábbi módszerek lehetségesek:

- törölje le a víz és magnézium-oxid keverékével bevont részt, és azonnal merítse 1–2 percig 50% -os sósav-összetételben;

- törölje 2-3-szor a felület felületét könnyen behatoló kenőanyaggal;

- közvetlenül a feldolgozás után a még lehűlt terméket halolajba kell helyezni (nem vitaminizált, lehetőleg régi, amely már nem alkalmas a rendeltetésének megfelelően).

Az utóbbi két esetben a felesleges kenőanyagot (zsírt) egy nap után benzinnel eltávolítják. Nagy felületek (díszlécek, lökhárítók) feldolgozása esetén a halolajat az alábbiak szerint használják. Meleg időjárás esetén a részt 2-szer töröljük 12-14 órás intervallummal, és 2 nap elteltével távolítsuk el a felesleges benzint.

3 Elektrolitikus nikkelezés otthon

Ez a módszer olyan elektrolit előállítását igényli, amelynek összetétele a következő:

- 140 g nikkel-szulfát;

- 50 g nátrium-szulfátot;

- 30 g magnézium-szulfátot;

- 5 g sót (nátrium-klorid);

- 20 g bórsav;

- 1000 g vizet.

A vegyszereket vízben oldjuk, a kapott oldatokat szűrjük, majd összekeverjük. A kész elektrolitot a tartályba öntjük. A galvanikus nikkel bevonathoz nikkelelektródák (anódok) szükségesek, amelyeket elektrolitfürdőbe merítünk (az egyik elektród nem elég, mivel a kapott bevonat egyenetlen lesz). A drótkötélen lévő anódok között. A nikkellemezekből nyúló rézvezetékek egy áramkörben vannak összekötve, és egy egyenáramú forrás pozitív kapocsához, a vezetéktől a negatívhoz csatlakoztatva.

Az áram áramlásának szabályozásához az ellenállás (reostat) és a milliaméter (eszköz) tartozik. Az áramforrás feszültsége nem lehet nagyobb, mint 6 V, az áram sűrűsége 0,8–1,2 A / dm2 (termékfelület), az elektrolit hőmérséklete 18–25 ° C legyen. Az áram 20-30 percig szolgál. Ez idő alatt körülbelül 1 mikron vastagságú nikkelréteg keletkezik. Ezután a terméket eltávolítjuk, vízzel mossuk és szárítjuk. A kapott bevonat szürkés-matt színű lesz. A nikkelréteg ragyogásához a rész felületét csiszoljuk.

Ha nincs nátrium-szulfát és magnézium, akkor vegyen be több nikkel-szulfátot, így a mennyisége az elektrolitban 250 g, a bórsav pedig 30 g, a nátrium-klorid - 25 g. A / dm2, az oldatot 50–60 oC-ra melegítjük.

Az elektrolitikus módszer hátrányai:

- dombornyomott, egyenetlen felületeken a nikkel egyenetlenül van elhelyezve;

- a mély és keskeny üregek, lyukak és hasonlók bevonásának lehetetlensége.

4 Vegyi nikkel bevonó termékek otthon

Minden vegyi nikkel bevonatú készítmény univerzális - bármilyen fém feldolgozására alkalmas. Készítsen megoldásokat, figyeljen egy bizonyos szekvenciát. Minden kémiai reagenst vízben oldunk (a nátrium-hipofoszfit kivételével). Az edényeket zománcozni kell. Ezután az oldatot felmelegítjük, és a hőmérsékletet az üzemi hőmérsékletre emeljük, majd nátrium-hipofoszfit feloldódik. A részleteket a folyékony készítményben lógották fel, amelynek hőmérsékletét a kívánt szinten tartjuk. Az elkészített oldat 1 literében lehetséges a termék nikkel bevonása, amelynek felülete 2 dm2.

Használja a következő oldatokat, g / l:

- Nátrium-borostyánkősav - 15, nikkel-klorid - 25, nátrium-hipofoszfit - 30 (az oldat pH-ja 5,5). A keverék üzemi hőmérséklete 90–92 ° C, a bevonat növekedési üteme 18–25 µm / h.

- Nikkel-szulfát - 25, nátrium-borostyánkősav - 15, nátrium-hipofoszfit - 30 (pH - 4,5). Hőmérséklet - 90 ° С, sebesség - 15–20 µm / h.

- Nikkel-klorid - 30, glikolsav - 39, nátrium-hipofoszfit - 10 (pH-4,2). 85–89 ° С, 15–20 µm / h.

- Nikkel-szulfát - 21, nátrium-acetát - 10, ólom-szulfid - 20, nátrium-hipofoszfit - 24 (pH-5). 90 ° C, legfeljebb 90 mikron / óra.

- Nikkel-klorid - 21, nátrium-acetát - 10, nátrium-hipofoszfit - 24 (pH-5,2). 97 ° C, legfeljebb 60 mikron / óra.

- Nikkel-klorid - 30, ecetsav - 15, ólom-szulfid - 10–15, nátrium-hipofoszfit - 15 (pH-4,5). 85–87 ° С, 12–15 µm / h.

- Nikkel-klorid - 30, ammónium-klorid - 30, nátrium-borostyánkősav - 100, ammónia (25% -os oldat) - 35, nátrium-hipofoszfit - 25 (pH-8–8,5). 90 ° С, 8–12 mikron / óra.

- Nikkel-klorid - 45, ammónium-klorid - 45, nátrium-citrát - 45, nátrium-hipofoszfit - 20 (pH-8,5). 90 ° C, 18-20 jim / óra.

- Nikkel-szulfát - 30, ammónium-szulfát - 30, nátrium-hipofoszfit - 10 (pH-8,2–8,5). 85 ° С, 15–18 µm / h.

- Nikkel-klorid - 45, ammónium-klorid - 45, nátrium-acetát 45, nátrium-hipofoszfit - 20 (pH-8–9). 88–90 ° С, 18–20 µm / h.

A kívánt idő letelte után a terméket kis mennyiségű oldott krétát tartalmazó vízben mossuk, majd szárítjuk és polírozzuk. Az így kapott acél és vas bevonat meglehetősen szilárd.

A nikkelezés kémiai folyamatának alapja egy olyan reakció, amelyben a nikkel nátrium-hipofoszfit jelenlétében és egyéb kémiai reagensek segítségével redukálódik a sóoldatból. Az alkalmazott készítményeket lúgosra osztjuk (a pH-érték meghaladja a 6,5-et) és savas (a pH 4-6,5). Ez utóbbit a legjobban a fémek, a réz, a sárgaréz és az alkáli feldolgozására használják.

A savas vegyületek alkalmazása simább, egyenletesebb felületet eredményez egy polírozott terméken, mint lúgos. A savas oldatoknak egy másik fontos jellemzője is van - az önkisülés valószínűsége, ha a működési hőmérséklet magasabb, mint az alkalikus. A saját kezűleg gyártott nikkel bevonat, alkáli vegyületeket használva, a nikkelréteg tartósabb és megbízhatóbb tapadását biztosítja a fémre, amelyre felhasználták.