Gumeni stol za elastičnost. „Mjerenje modula elastičnosti (Youngovog modula) gume

Laboratorijski rad

"Mjerenje modula elastičnosti gume"

Disciplina fizika

Vinogradov A.B.

Nižnji Novgorod

2014

Cilj: eksperimentalno odrediti modul elastičnosti gume.

Oprema: gumica s petljom na jednom kraju i čvorom na drugom, dinamometar (ili dva kompleta laboratorijskih utega), tronožac, ravnalo s milimetarskim podjelama, tangencijalna čeljust.

Kratke teorijske informacije.

Youngov modul karakterizira elastična svojstva materijala. To je konstantna vrijednost koja ovisi samo o materijalu i njegovom fizičkom stanju. Budući da je Youngov modul uključen u Hookeov zakon, koji vrijedi samo za elastične deformacije, onda Youngov modul također karakterizira svojstva tvari samo pod elastičnim deformacijama.

Youngov modul može se odrediti iz Hookeovog zakona:

Ž/S= E Dl/l 0 , dakle E= F l 0 /S Dl, gdje Dl=l-l 0 , S=a b, F=mg.

Vježba:

2. Pripremite odgovore na kontrolna pitanja.

3. Pripremite obrazac izvješća.

Radni nalog:

1. Izmjerite širinu i debljinu trake pomoću čeljusti i izračunajte njezinu površinu poprečnog presjeka S 0.

3. Učvrstite kraj trake čvorom u podnožju stativa i, utaknite kuku dinamometra (ili tereta) u ušicu tako da se traka rastegne za 1-2 cm.

4. Uklonite teret i izmjerite njegovu početnu duljinu (od točke sidrenja do petlje).

5. Razvucite traku 2-3 cm i izmjerite silu deformiranja.

6. Ponoviti pokus s produljenjima od 4 i 6 cm.

7. Na temelju rezultata svakog od pokusa izračunajte Youngov modul.

8. Pronađite prosječnu vrijednost Youngovog modula za tri dimenzije.

9. Ocijenite točnost izvršenih mjerenja. d= D E/E= DŽ/Ž+2 Dl / l +2Da / a

10. Objasnite u koju svrhu je bilo potrebno izvesti operaciju opisanu u stavku 3.

11. Zabilježite rezultate mjerenja i proračuna u tablicu:

iskustvo

Početna duljina trake l 0 , m

Širina trake

a, m

Debljina trake

b, m

Kvadrat poprečno

dio trake

S, m 2

Defor

miroljubiva sila

F, N

Produljenje

Δ l, m

Youngov modul

E, Pa

Prosječna vrijednost Youngovog modula

E usp, pa

Greška

d, %

Prijavite sadržaj.

Izvješće mora sadržavati:

1. Naziv djela.

2. Svrha rada.

3.Popis potrebne opreme.

4. Formule traženih veličina i njihove pogreške.

5. Tablica s rezultatima mjerenja i proračuna.

6. Odgovori na kontrolna pitanja.

7. Zaključci o obavljenom poslu.

Kontrolna pitanja.

1. Koliki je Youngov modul?

2. Što se zove granica elastičnosti?

3. Uteg od 200 g ovješen je na čeličnu nit promjera 2 mm i duljine 1 m. Koliko će se nit produljiti ako je Youngov modul za čelik 2,2 * 1011 Pa? Kolika je relativna dužina niti?

4. Što je mehanička napetost i kako se mjeri?

Bibliografija.

1. Zhdanov L. S., Zhdanov G. L. Fizika (udžbenik za srednje specijalizirane obrazovne ustanove - M. Viša škola 1995.) § 13.1-8 (2).

2. Dmitrieva VF Fizika (Udžbenik za srednje specijalizirane obrazovne ustanove - M. Viša škola 2001.) § 42-49 (2).

Cilj: naučiti eksperimentalno odrediti modul elastičnosti (Youngov modul) gume.

Sredstva obrazovanja:

oprema: tronožac, set utega, gumena vrpca, ravnalo, dinamometar.

· Upute za laboratorijski rad, kalkulator.

Laboratorijski napredak

Dozvola za obavljanje laboratorijskih radova

Pokreni test:

1. Deformacija - promjena ...

A. oblici i položaji u prostoru; B. oblik i veličina tijela;

V. Volumen i položaj u prostoru; G. nema točnog odgovora.

2. Deformacija, u kojoj su slojevi tijela pomaknuti jedan u odnosu na drugi, naziva se deformacija ....

A. smicanje; B. istezanje; V. savijanje; G. nema točnog odgovora.

3. Deformacija, koja potpuno nestaje nakon prestanka djelovanja vanjskih sila, naziva se ....

A. elastičan; B. neelastično; V. plastika; G. nema točnog odgovora.

4. Ovisnost fizikalnih svojstava o smjeru unutar kristala naziva se ...

A. anizotropija; B. entropija; V. izotropija; G. nema točnog odgovora.

1. Slika prikazuje dijagram napetosti materijala. Odredite područje prinosa.

A. 0-A; B. A-B; G. PRIJE KRISTA; D. CD.

Zapišite svoje odgovore u tablicu:

Teorijski dio

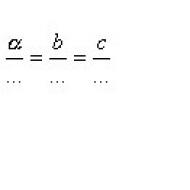

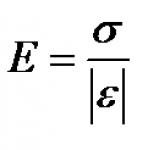

Izvedimo formulu za izračun Youngovog modula: Hookeov zakon σ=E·|ε|, gdje je E Youngov modul. Odavde  (jedan). Znajući da

(jedan). Znajući da  (2) i

(2) i  (3) i zamjenom formula (2) i (3) u formulu (1) dobivamo:

(3) i zamjenom formula (2) i (3) u formulu (1) dobivamo:  ( 4), gdje je: E – Youngov modul, Pa; F je težina tereta, N;

( 4), gdje je: E – Youngov modul, Pa; F je težina tereta, N;

x 0 - duljina između oznaka na nedeformiranom kabelu, m;

S - površina poprečnog presjeka kabela u rastegnutom stanju, m 2;

Δx je apsolutna dužina vrpce, m.

Proračuni i mjerenja

1.  Pričvrstite gumeni kabel na tronožac i na kabelu napravite dvije oznake A i B. Bez istezanja kabela, izmjerite razmak između oznaka.

Pričvrstite gumeni kabel na tronožac i na kabelu napravite dvije oznake A i B. Bez istezanja kabela, izmjerite razmak između oznaka.

2. Objesite teret s donjeg kraja gumenog užeta, nakon što ste prethodno odredili njegovu težinu. Izmjerite razmak između oznaka na užetu i dimenzija poprečnog presjeka užeta u rastegnutom stanju.

3. Izvedite ista mjerenja tako da objesite dva i tri utega.

4. Izračunajte Youngov modul koristeći formulu (4) za svaki pokus.

5. Zabilježite rezultate mjerenja i proračuna u izvještajnu tablicu 1

E 1 \u003d \u003d ___________ Pa,

E 2 \u003d \u003d ___________ Pa,

E 3 \u003d \u003d ___________ Pa,

E cf = = ___________Pa.

5. Analizirajte rezultat E cf, uspoređujući ga s tabličnom vrijednošću Youngovog modula gume E tablice. =7MPa. Sažmite rezultate svog rada. Donesite zaključak o obavljenom poslu.

Zaključak: _______________________________________________________________________________

____________________________________________________________________________________________________________________________________________________________

Kontrolna pitanja

1. Što je deformacija? Koje vrste deformacija poznajete?

2. Ovisi li modul elastičnosti o presjeku gumene vrpce i njezinoj duljini?

3. Koja se vrijednost u ovom radu mjeri s najmanjom pogreškom?

4. Kako promjena temperature gumene vrpce utječe na vrijednost modula elastičnosti?

odgovori:

| Promijeniti |

| List |

| br. dokumenta |

| Potpis |

| datum |

| List |

| Laboratorij br. 4 |

U industriji žitarica, nemetalni materijali (guma, abraziv, itd.) se široko koriste za proizvodnju radnih tijela strojeva za guljenje i mljevenje.

Guma. Guma se od ostalih tehničkih materijala razlikuje po jedinstvenom skupu svojstava od kojih je najvažnija visoka elastičnost. Ovo svojstvo, svojstveno gumi, glavnoj komponenti gume, čini je nezamjenjivim konstrukcijskim materijalom u suvremenoj tehnologiji.

Za razliku od metala, plastike, abraziva, drveta, kože i drugih materijala, guma je sposobna za vrlo velike (20..30 puta više nego kod čelika), gotovo potpuno reverzibilne deformacije pod djelovanjem relativno malih opterećenja.

Elastična svojstva gume zadržavaju se u širokom rasponu temperatura i frekvencija deformacija, a deformacija se uspostavlja u relativno kratkom vremenskom razdoblju.

Modul elastičnosti gume na sobnoj temperaturi je unutar (10 ... 100) 105 Pa (modul elastičnosti čelika je 2000000 10 5 Pa).

Važna značajka gume je i relaksirajuća priroda deformacije (smanjenje naprezanja tijekom vremena do ravnotežne vrijednosti). Guma se dobro obrađuje rezanjem i dobro je polirana.

Elastičnost, čvrstoća i druga svojstva gume ovise o temperaturi. Modul elastičnosti i modul smicanja većine vrsta guma ostaju približno konstantni kada temperatura poraste do 150 C, s daljnjim povećanjem temperature smanjuju se, a guma omekšava. Na oko 230 ° C guma (gotovo sve vrste) postaje ljepljiva, a na 240 ° C potpuno gubi svoja elastična svojstva.

Gumu karakterizira iznimno niska volumetrijska stisljivost i veliki Poissonov omjer od 0,4 ... 0,5 (za čelik 0,25). Iznimna sposobnost vrlo elastične deformacije i visoka čvrstoća na zamor pojedinih vrsta gume kombiniraju se s nizom drugih vrijednih tehničkih svojstava: značajnom otpornošću na habanje, visokim koeficijentom trenja (od 0,5 i više), čvrstoćom na kidanje i udar, dobrom otpornošću na rezovi i njihov rast, otpornost na plin, zrak i vodu, otpornost na benzin i ulje, mala gustoća (od 0,95 do 1,6), visoka kemijska otpornost, dielektrična svojstva itd. Zbog jedinstvene kombinacije tehničkih svojstava, guma je postala jedna od najvažniji konstruktivni materijali za razne vrste prometa, poljoprivredu, strojarstvo, kao i za proizvodnju sanitarno-higijenskih proizvoda, robe široke potrošnje.

Učinkovit rad strojeva i opreme u mnogim industrijama uvelike ovisi o trajnosti i pouzdanosti gumenih proizvoda.

Tvrdoća gume. Pod tvrdoćom gume podrazumijeva se njezina sposobnost da se odupre pritisku u nju indentorom (čelična igla s tupim krajem ili čelična kugla). Poznavanje tvrdoće gume potrebno je za usporednu ocjenu krutosti gumenih dijelova. Od velike je praktične važnosti činjenica da se tvrdoćom gume može približno odrediti mnoga druga svojstva, a posebno modul elastičnosti gume.

Najčešća metoda je određivanje tvrdoće gume pomoću ispitivača tvrdoće: TIR-1 prema GOST 263 - 75. Odstupanje vrijednosti tvrdoće od prosječne vrijednosti obično nije više od ±4% za meku gumu, a ± 15% za najteže ocjene.

Mjerenje tvrdoće gume događa se u području njezinih elastičnih deformacija, zbog čega je tvrdoća gume karakteristika njezinih elastičnih, a ne plastičnih svojstava. To razlikuje tvrdoću gume od tvrdoće metala, koju karakterizira plastična deformacija. Stoga se tvrdoća gume može koristiti za određivanje njezine elastičnosti, kao što je modul elastičnosti ili modul smicanja.

U specifikacijama modul elastičnosti i smicanja obično nisu navedeni, ali se gotovo uvijek navodi tvrdoća gume. Stoga je poznavanje ovisnosti modula o tvrdoći vrlo važno, posebno za preliminarne proračune karakteristika elastičnosti gumenih proizvoda.

Također treba uzeti u obzir da se tvrdoća gume može mjeriti na gotovo svakom gumenom proizvodu, a za određivanje modula elastičnosti i smicanja potrebni su posebni uzorci.

Brojnim istraživanjima utvrđeno je da su modul elastičnosti E i modul posmika G međusobno povezani omjerom E = 3 G i gotovo ne ovise o marki ili sastavu gume, a posebno o vrsti gume na temelju koje se guma proizvodi. se izrađuje, ali ovisi samo o tvrdoći gume. Za gumu različitog sastava jednake tvrdoće, moduli elastičnosti i moduli smicanja razlikuju se za najviše 10%.

Vrijednost dopuštenih tlačnih i posmičnih naprezanja za gumene proizvode. Dopuštena tlačna naprezanja nekoliko su puta veća od dopuštenih vlačnih naprezanja, što se objašnjava osjetljivošću istegnute gume na lokalne defekte i površinska oštećenja.

Dopuštena naprezanja pri paralelnom smicanju i torziji manja su od dopuštenih naprezanja pri zatezanju, osobito pri dugotrajnom dinamičkom opterećenju. Mogućnost kratkotrajnog udarnog opterećenja u većini slučajeva ne dovodi do smanjenja dopuštenih naprezanja ako se guma radi na normalnoj temperaturi. S dugotrajnim dinamičkim opterećenjem, dopuštena naprezanja se značajno smanjuju.

U domaćoj literaturi za gumene dijelove preporučuje se vrijednost dopuštenog tlačnog naprezanja od 11 10 5 Pa. Odnosi se na gumu opće namjene srednje tvrdoće. Međutim, u mnogim slučajevima gumeni proizvodi rade dobro dugo vremena pri mnogo višim naponima. To ukazuje da su za gumu nekih razreda vrijednosti dopuštenih naprezanja podcijenjene.

Prilikom procjene čvrstoće proizvoda od gume i metala, dopuštena naprezanja treba odabrati uzimajući u obzir ne samo vlačnu čvrstoću gume, već i čvrstoću pričvršćenja gume na metal.

Čvrstoća na kidanje pričvršćivanja gume na metal pomoću sloja ebonita obično je određena čvrstoćom gume i nalazi se u rasponu (40 ... 60) * 10 3 N / m.

Otpornost gume na toplinu. Ovaj pokazatelj karakterizira performanse gume na povišenim temperaturama. Toplinska otpornost određena je promjenom s temperaturom onih pokazatelja svojstava materijala koji su najvažniji za specifične uvjete uporabe ispitivane gume. Toplinska otpornost karakterizira koeficijent toplinske otpornosti, koji je omjer pokazatelja svojstava gume, odabranih kao kriterij usporedbe, na povišenoj i sobnoj (23 ± 2 C) temperaturama. Kao tipični pokazatelji svojstava prema kojima se ocjenjuje toplinska otpornost gume često se koriste rezultati mjerenja vlačne čvrstoće, istezanja pri prekidu ili bilo koje druge karakteristike važne za specifične uvjete uporabe materijala.

Otpornost gume na habanje. Gume i proizvodi od njih često se koriste u uvjetima dugotrajnog trenja koje nastaje pod djelovanjem značajnih opterećenja.

Stoga je važno znati kako dolazi do trošenja proizvoda tijekom trenja. Budući da je teško reproducirati sve moguće uvjete trenja, procjena otpornosti gume na habanje temelji se na određivanju njezina ponašanja u dva ekstremna uvjeta - pri trljanju na glatku podlogu ili pri trljanju na vrlo hrapavoj površini, koja se koristi kao šmirgl papir.

Prilikom ispitivanja uzoraka gume na abraziju u uvjetima kotrljanja s klizanjem, simulira se rad različitih proizvoda, ali prvenstveno guma. Stoga se ova metoda ispitivanja koristi za procjenu svojstava gume koja se koristi za izradu gaznih površina kotača.

Kvantitativna karakteristika abrazije je omjer gubitka materijala uslijed njegove intenzivne abrazije i rada sila trenja utrošenih u ovom slučaju. Abrazija se izražava u m3/MJ. Ponekad se mjeri i inverzna vrijednost - otpornost na habanje. Predstavlja količinu rada sila trenja koji se mora izvršiti da bi uzorak bio abradiran u volumenu od 1 cm 3, otpornost na habanje izražava se u MJ / m 3.

Otpornost gume na zamor. Gumeni proizvodi u radnim uvjetima vrlo često doživljavaju višestruka periodična opterećenja. U tom slučaju do uništenja uzorka (proizvoda) ne dolazi odmah, već nakon određenog, ponekad vrlo velikog broja ciklusa punjenja. To je zbog postupnog nakupljanja mikroskopskih oštećenja u uzorku, koja na kraju, međusobno se zbrajajući, dovode do katastrofalnog fenomena - uništenja. Pokazatelj izdržljivosti na zamor je broj ciklusa opetovano ponavljajućih opterećenja koje je uzorak gume u stanju izdržati prije kvara. Ispitivanje izdržljivosti gume na zamor provodi se u strogo fiksnim uvjetima s ponovljenim rastezanjem uzoraka, koji se provodi frekvencijom od 250 ili 500 ciklusa u minuti uz relativno male deformacije.

Guma otporna na mraz. Ovaj pokazatelj karakterizira sposobnost materijala da radi na niskim temperaturama. Sa smanjenjem temperature, svaka guma postupno "stvrdne", postaje čvršća i gubi svoju glavnu kvalitetu koja se koristi za proizvodnju proizvoda od nje - laku deformabilnost pri relativno malim opterećenjima i sposobnost velikih reverzibilnih deformacija.

Ponašanje gume pri niskim temperaturama karakteriziraju koeficijent otpornosti na mraz i temperatura lomljivosti.

Pod koeficijentom vlačne otpornosti na mraz podrazumijeva se omjer istezanja na nekoj niskoj temperaturi prema istezanju na sobnoj temperaturi pod istim opterećenjem, a opterećenje se bira tako da relativno rastezanje uzorka na sobnoj temperaturi bude 100%. Guma se smatra otpornom na mraz na odabranoj ispitnoj temperaturi ako se koeficijent otpornosti na mraz ne smanji ispod 0,1, tj. guma se i dalje može rastegnuti bez loma za 10%.

Temperatura lomljivosti određuje se na sljedeći način. Konzola fiksiraju uzorak i oštro (udarno) stvaraju opterećenje. Pod temperaturom lomljivosti podrazumijeva se maksimalna temperatura (do 0°C) pri kojoj se uzorak uništava udarom ili u njemu nastaje pukotina.

Gumirane rolice. Gumirani valjci koji se koriste u strojevima tipa A1-ZRD su glavna radna tijela. Gumirani valjak sastoji se od metalnih okova i gumenog premaza, koji su međusobno povezani ljepilom tijekom procesa vulkanizacije. Armatura rolne je čelična cijev (čaura) dužine 400 mm s vanjskim promjerom 159 mm i unutarnjim promjerom 150 mm.

Na krajevima armature su glodani žljebovi veličine 12 x 12 mm, koji služe za postavljanje gumenog valjka na poluosovi uređaja za pričvršćivanje valjaka.

Na površinu armature se injekcijskim prešanjem nanosi sloj gumene prevlake debljine 20 mm nakon čega slijedi vulkanizacija. Smjesa gume namijenjena za proizvodnju rola je formulirana prema receptu br. 2-605.

Gumene ploče. Gumeno-tkanine ploče RTD-2 koriste se za proizvodnju paluba za strojeve za valjanje 2DShS-ZA. Palube se izrađuju izravno na prosozavodu vezivanjem i fiksiranjem gumeno-platnenih ploča u deko držaču. Ploče su izrađene vulkanizacijom od gumene smjese tipa 4E-1014-1 i gumirane tkanine. Ploča sadrži osam slojeva gume i sedam slojeva gumirane tkanine.

Gumeno-tkanine ploče RTD-2 proizvode se prema TU 38 ukrajinskog SSR 20574-76.

Za proizvodnju kočionih šipki u setovima za mljevenje RC-125 koriste se gumene ploče koje su odobrene za kontakt s prehrambenim proizvodima (GOST 17133 - 83). Ploče se proizvode male (M), srednje (C) i povećane (P) tvrdoće debljine od 1 do 25 mm i kvadratne stranice od 250 do 750 mm.

Prema fizičkim i mehaničkim parametrima, ovu gumu karakteriziraju sljedeći podaci: uvjetna vlačna čvrstoća od 3,9 do 8,8 MPa (na bazi prirodnih guma); relativno rastezanje nakon rupture od 200 do 350%; tvrdoća prema TIR-u 35...55; 50...70 i 65...90 arb. jedinice (tri raspona).

abrazivni materijali. Svaki mineral prirodnog ili umjetnog podrijetla, čija zrna imaju dovoljnu tvrdoću i sposobnost rezanja (grebanja), naziva se abrazivnim materijalom.

Brusni materijali koji se koriste za proizvodnju abrazivnih kotača dijele se na prirodne i umjetne.

Prirodni (prirodni) abrazivni materijali od industrijskog značaja su minerali: dijamant, korund, smirg, granat, kremen, kvarc i dr. Najčešći su dijamant, korund i šmirgl.

Korund je mineral koji se sastoji od aluminijevog oksida (70 ... 95%) i nečistoća željeznog oksida, tinjca, kvarca itd. Ovisno o sadržaju nečistoća, korund ima različita svojstva i boju.

Šmirg je sitnozrnasta stijena, koja se sastoji uglavnom od korunda, magnetita, hematita, kvarca, gipsa i drugih minerala (sadržaj korunda doseže 30%). U usporedbi s običnim korundom, smirg je krhkiji i ima manju tvrdoću. Boja šmirgla je crna, crvenkasto-crna, sivo-crna.

Umjetni abrazivni materijali uključuju dijamant, elbor, slavutich, borov karbid, silicij karbid, elektrokorund itd.

Umjetni abrazivni materijali ograničili su upotrebu prirodnih, au nekim slučajevima zamijenili su potonje.

Silicij karbid je abrazivni materijal, koji je kemijski spoj silicija i ugljika, dobiven u električnim pećima na temperaturi od 2100 ... 2200 ° C iz kvarcnog pijeska i koksa.

Za abrazivnu obradu, industrija proizvodi dvije vrste silicij karbida: zeleni i crni. Što se tiče kemijskog sastava i fizikalnih svojstava, malo se razlikuju, međutim, zeleni silicijev karbid sadrži manje nečistoća, ima nešto povećanu krhkost i veću abrazivnu sposobnost.

Elektrokorund je abrazivni materijal dobiven električnim zavarivanjem materijala bogatih aluminijevim oksidom (na primjer, boksita i glinice).

Veličina zrna (veličina zrna abrazivnih materijala) određena je dimenzijama stranica stanica dvaju sita kroz koja se prosijavaju odabrana zrna abraziva. Za granularnost uzmite nazivnu veličinu stranice ćelije u svjetlu rešetke, na kojoj se: zadržava zrno. Veličina zrna abrazivnih materijala označena je brojevima.

Veza služi za spajanje pojedinačnih abrazivnih zrnaca u jedno tijelo. Vrsta vezivanja abrazivnog alata značajno utječe na njegovu čvrstoću i načine rada.

Ligamenti se dijele u dvije skupine: anorganske i organske.

Anorganska veziva uključuju keramiku, magnezij i silikat.

Keramička veza je staklasta ili porculanska masa, čiji su sastojci vatrostalna glina, feldspat, kvarc i drugi materijali. Mješavina veziva i abrazivnog zrna utiskuje se u kalup ili lijeva. Lijevani kotači su krhkiji i porozniji od prešanih kotača. Keramička veza je najčešća, jer je njezina uporaba u abrazivnim alatima racionalna za najveći broj operacija.

Magnezitno vezivo je mješavina kaustičnog magnezita i otopine magnezijevog klorida. Postupak izrade alata na Loy bondu je najjednostavniji – izrada mješavine šmirgla s magnezijskom vezom u zadanom omjeru, zbijanje mase u kalupu i sušenje.

Silikatno vezivo sastoji se od tekućeg stakla pomiješanog s cink oksidom, kredom i drugim punilima. Ne pruža snažnu fiksaciju zrna u krugu, jer tekuće staklo slabo prianja na abrazivna zrna.

Organska veziva uključuju bakelit, gliptal i vulkanska.

Bakelitna veza je bakelitna smola u obliku praha ili bakelitnog laka. Ovo je najčešći od organskih ligamenata.

Gliftalna veza se dobiva interakcijom glicerina i ftalnog anhidrida. Na gliptalnoj vezi, instrument je napravljen na isti način kao i na bakelitnoj vezi.

Vulkanitna veza temelji se na sintetičkoj gumi.Za izradu krugova abrazivni materijal se miješa s gumom, kao i sumporom i drugim komponentama u malim količinama.

Za ligamente se koriste sljedeće konvencije: keramička - K, magnezijska - M, silikatna - C, bakelit - B, gliptalna - GF, vulkanska - V.

Pod tvrdoćom abrazivnog kotača podrazumijeva se otpor veze na kidanje zrna za mljevenje s površine kotača pod djelovanjem vanjskih sila. To praktički ne ovisi o tvrdoći abrazivnog zrna. Što je krug tvrđi, to se mora primijeniti veća sila da se zrno izvuče iz snopa. Pokazatelj tvrdoće abrazivnog alata je dubina rupe na površini kruga (kada se koristi metoda mjerenja tvrdoće pjeskarenjem) ili očitavanje skale instrumenta Rockwell (kada se koristi metoda udubljenja kugle). Abrazivni kotači izrađuju se u raznim oblicima i veličinama.

Statička neravnoteža abrazivnog kotača. U skladu s GOST 3060 - 75, statička neravnoteža brusnog kotača karakterizira neravnotežu brusnog kotača uzrokovanu neusklađenošću njegovog težišta i osi rotacije.

Mjera statičke neravnoteže je masa tereta, koji, koncentriran u točki periferije kruga, suprotno od njegova težišta, pomiče potonje na os rotacije kružnice,

Ovisno o broju neuravnoteženih jedinica i visini kruga postavljaju se četiri debalansne klase. S povećanjem neuravnotežene klase dopuštena je velika količina neuravnotežene mase.

Brusni kotači glavna su radna tijela brojnih strojeva koji se koriste za mljevenje žitarica u proizvodnji žitarica. Ovi strojevi uključuju A1-ZSHN-Z, A1-BShM-2.5, ZSHN, RC-125, itd.

Abrazivni kotači koji se koriste u strojevima A1-ZSHN-Z i ZSHN su montažne strukture koje se sastoje od brusnog kotača pričvršćenog u dvije čelične čahure. Čaure djeluju kao glavčine pomoću kojih su abrazivni kotači pričvršćeni na osovinu stroja. Na donjoj čahuri nalazi se simetrično 12 rupa za ugradnju utega za uravnoteženje i tri odstojne šipke koje osiguravaju postavljanje krugova na osovinu s intervalom.

U ovom slučaju koriste se dvije vrste LDPE brusnih ploča: ravne ploče s obostranim podrezom i iste ploče s vanjskim konusnim profilom.

Set stroja A1-ZSHN-Z uključuje pet ravnih LDPE kotača s obostranim podrezom i jedan ravni okrugli s obostranim podrezom i vanjskim konusnim profilom. Komplet stroja ZSHN uključuje jedan krug s vanjskim konusnim profilom i šest krugova ravnog profila. U stroju za mljevenje A1-BShM-2.5 koristi se osam abrazivnih kotača ravnog PP profila. Prije ugradnje u stroj, krugovi se montiraju na drvene čahure čiji je vanjski promjer jednak unutarnjem promjeru rupe u krugovima. U ovom obliku, krugovi su ugrađeni i pričvršćeni na osovinu, tvoreći čvrsti cilindar. Zbirni podaci abrazivnih kotača koji se koriste u strojevima za brušenje A1-ZSHN-Z, ZSHN i A1-BShM-2.5 prikazani su u tablici 1.

Glavno radno tijelo brusilice RC-125 je krnji konusni bubanj, čija je bočna površina prekrivena umjetnom abrazivnom masom koja se sastoji od mješavine smirgla, kaustičnog magnezita i otopine magnezijevog klorida. Veličina zrna šmirgla odabire se uzimajući u obzir zahtjeve za osiguranje učinkovitog mljevenja zrna.

Istrošena površina rotora obično se obnavlja u uvjetima biljke žitarica korištenjem gornje tehnologije za abrazivne proizvode na vezi s magnezijem.

Cilindri sita. U strojevima za mljevenje oko abrazivnih kotača s određenim razmakom ugrađuju se perforirani cilindri različitih izvedbi. Budući da se zrno obrađuje između rotirajućih abrazivnih kotača i stacionarnog perforiranog cilindra pod djelovanjem sila trenja, cilindri su podložni intenzivnom trošenju.

Cilindar sita stroja A1-ZSHN-Z izrađen je od perforiranog čeličnog lima debljine 0,8 ... 1,0 mm s duguljastim rupama veličine 1,2 x 20 mm. Cilindar je opremljen gornjim i donjim prstenovima. Na gornji prsten su pričvršćena dva graničnika koji sprječavaju kružno pomicanje cilindra tijekom rada stroja.

Cilindar sita za strojeve tipa ZSHN sličan je dizajnu gore opisanom. Njegov unutarnji promjer je 270 mm.

Cilindar sita u stroju A1-BShM-2,5 je okvirnog tipa, sastoji se od dva polucilindra. Polucilindri su međusobno povezani u gornjem dijelu vijcima, u donjem dijelu - posebnim stezaljkama (sklopivi vijci). Za izradu jednog polucilindra koristi se sito s duguljastim rupama dimenzija 1,2 x 20 mm i debljinom lima od 1 mm. Dimenzije lima 870 x 460 mm. Sito je pričvršćeno na okvir s lako uklonjivim utrkama. Ova izvedba cilindra sita osigurava ujednačen radni razmak između njega i abrazivnih kotača, nizak intenzitet rada pri zamjeni istrošenih sita i trka, kao i ugradnju cilindara u stroj. Vijek trajanja sita debljine 1 mm je oko 200 sati.

Potisnut zrak. Količine koje karakteriziraju zrak u danom stanju nazivaju se parametri stanja. Najčešće se stanje zraka određuje prema sljedećim parametrima: specifični volumen, tlak i temperatura. Korištenjem stlačenog zraka kao radnog sredstva za ljuštenje zrna koriste se aerodinamičke ovisnosti koje objašnjavaju i otkrivaju fenomene koji nastaju pri strujanju zraka velike brzine oko čvrstog tijela (zrna). Kada struja zraka struji okolo, na njegovoj površini nastaju tangencijalne sile trenja ili viskozne sile koje stvaraju posmična naprezanja.

Karakteristična karakteristika zraka je elastičnost i kompresibilnost. Mjera elastičnosti zraka je tlak koji ograničava njegovo širenje. Stlačivost je svojstvo zraka da mijenja svoj volumen i gustoću s promjenama tlaka i temperature.

Toplinska jednadžba stanja idealnog plina naširoko se koristi u proučavanju termodinamičkih procesa i u termotehničkim proračunima.

U većini problema koji se razmatraju u aerodinamici, relativna brzina kretanja plina je velika, dok su toplinski kapacitet i temperaturni gradijenti mali, pa je izmjena topline između pojedinih struja plina u pokretu praktički nemoguća. To nam omogućuje da prihvatimo ovisnost gustoće o tlaku u obliku adijabatskog zakona.

Karakteristika energetskog stanja plina je brzina zvuka u njemu. Brzina zvuka u plinskoj dinamici shvaća se kao brzina širenja slabih perturbacija u plinu.

Najvažniji plinodinamički parametar je Machov broj M = c/a – omjer brzine plina c i lokalne brzine zvuka a u njemu.

Istek plinova kroz mlaznice. U praktičnim zadacima koriste se razne vrste mlaznica (mlaznica) za ubrzavanje strujanja zraka.

Brzina istjecanja i potrošnja zraka, tj. količina zraka koja istječe u jedinici vremena, određuju se ovisnostima poznatim u aerodinamici. U tim slučajevima, prije svega, nalazi se omjer P 2 /P 1, gdje je P 2 tlak medija na izlazu iz mlaznice; P 1 - srednji tlak na ulazu mlaznice.

Za dobivanje izlaznih brzina iznad kritičnih (nadzvučne brzine), koristi se ekspanzijuća ili Lavalova mlaznica.

Energetski pokazatelji komprimiranog zraka. Proces ljuštenja zrna pomoću mlaza strujanja zraka koji se kreće kritičnom i nadkritičnom brzinom temelji se na osnovnim zakonima aerodinamike velikih brzina. Treba napomenuti da je korištenje mlaznice zraka velike brzine za piling energetski intenzivna operacija, budući da proizvodnja komprimiranog zraka zahtijeva značajne troškove energije.

Tako, na primjer, za dvostupanjske kompresore za konačni tlak od 8 105 Pa, specifična potrošnja energije (u kW min / m3) ovisno o izvedbi (m 3 / min) karakterizirana je sljedećim podacima:

Korištenje stlačenog zraka za piling učinkovit je u slučajevima kada je cijena prerađenih sirovina nekoliko puta veća od cijene energije ili kada je nemoguće postići potrebnu obradu proizvoda na druge načine.

Svrha rada: naučiti kako pronaći modul elastičnosti gume. Instalacija za mjerenje Youngovog modula gume prikazana je na slici a.

Youngov modul izračunava se po formuli dobivenoj iz zakona

Kuka:  gdje je E Youngov modul; P je sila elastičnosti,

gdje je E Youngov modul; P je sila elastičnosti,

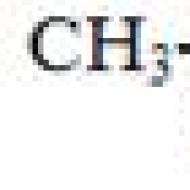

Nastaje u rastegnutoj užeti i jednaka je težini tereta pričvršćenog na uže; § - površina poprečnog presjeka deformiranog kabela; 10 - razmak između oznaka A i B na rastegnutoj vrpci (sl. b); ja- razmak između istih oznaka na rastegnutoj užeti (sl. c). Ako presjek ima oblik kružnice, tada se površina presjeka izražava u promjeru

kabel:

Konačna formula za određivanje Youngovog modula je

Pogled:

Primjer izvođenja:

Težina robe određuje se dinamometrom, promjer užeta se određuje kaliperom, udaljenost između oznaka A i B određuje se ravnalom. Za popunjavanje tablice izvršit ćemo sljedeće izračune: 1) AI1- apsolutna instrumentalna pogreška AI1= 0,001 A0/ - apsolutna pogreška očitanja A01= 0,0005 A1- maksimalna apsolutna pogreška A1 = A i I + A 01 = 0,0015 2) AiO= 0,00005 A0O= 0,00005 JSC= A i B + A 0 B = 0,0001 3) AiR= 0,05 A0P\u003d 0,05 AR \u003d A i R + A 0 P = 0,05 + 0,05 = 0,1

Zaključak:dobiveni rezultat modula elastičnosti gume poklapa se s tablicom.

Laboratorijski rad 4.

Određivanje modula elastičnosti gume.

Teorija. Ako se na jednoličnu šipku učvršćenu na jednom kraju primijeni sila F duž osi štapa, šipka će biti podvrgnuta vlačnoj deformaciji. Vlačna deformacija karakterizira apsolutno istezanje Δl=l - l 0 ; produljenje. U deformiranom tijelu nastaje mehaničko naprezanje σ, jednako omjeru modula sile F Do površina poprečnog presjeka tijela S:

Hookeov zakon vrijedi za elastično deformirana tijela: pri malim deformacijama mehaničko naprezanje σ izravno je proporcionalno relativnom istezanju:

Faktor proporcionalnosti E, uključen u Hookeov zakon naziva se modulom elastičnosti ili Youngovim modulom. Youngov modul pokazuje kakvo se mehaničko naprezanje javlja u materijalu kada je relativna deformacija jednaka jedinici, t.j. udvostručavanjem duljine uzorka. U ovom radu potrebno je odrediti modul elastičnosti E (Youngov modul) gumene vrpce. Pri izvođenju rada mora se voditi računa da je sila elastičnosti u deformiranom tijelu brojčano jednaka sili gravitacije tereta obješenog na gumenu užetu: F=mg. Gumeni kabel ima kvadratni presjek, pa je S=a 2 , gdje je a stranica kvadrata (a=1mm=10-3 m). Konačna formula za izračun Youngovog modula je:

Cilj: naučiti kako izmjeriti Youngov modul koristeći Hookeov zakon.

Oprema: gumena rupa, tronožac sa spojkom i stopalom, utezi, mjerno ravnalo.

Napredak .

1. Iskustvo broj 1

Stavite dvije oznake na gumeni kabel na udaljenosti l 0 jedan od drugog (oko 10 cm) i izmjerite ovu udaljenost: l 0 = .... cm = ... .. m.

Učvrstite kratki kraj užeta u podnožje stativa, a s dugog kraja objesite teret mase m 1 = ….g=…..kg.

- Ponovno izmjerite razmak između oznaka na kabelu l 1 = …. cm= ..... m. Izračunajte apsolutnu dužinu užeta Δl 1 \u003d l 1 - l 0 \u003d .... cm = …..m.

- Koristeći formulu, Izračunajte modul elastičnosti gume.

- E 1 =

2. Iskustvo br. 2 (ponoviti pokus br. 1 s teretom različite mase i ponovno izračunati Youngov modul).

m 2 = ….g=…..kg.

l 0 = .... cm = ….. m

l 2 = .... cm = ….. m

Δl 2 \u003d l 2 - l 0 \u003d .... cm = …..m.

E 2 =

4. Zabilježite rezultate mjerenja i proračuna u tablicu.

broj iskustva | l 0 , m | l, m | Δl, m | m, kg | g, m/s 2 | a, m | S, m 2 | E, PA | E usp , Pa |